01. Introducción

El descubrimiento del acero inoxidable a principios del siglo XX fue un gran acontecimiento para la industria de alimentos y bebidas. Esta aleación higiénica y durable es sin duda, el mejor material para usarse en equipos industriales que procesan alimentos y también se ha convertido en el material favorito para las cocinas domésticas en la preparación de los mismos.

Actualmente, más del 30% de todo el acero inoxidable producido se destina al sector de alimentos y bebidas*.

Por muchas razones, es el material número uno seleccionado para las industrias procesadoras de leche, lácteos, cerveza, y vino; para el procesamiento de frutas, cereales, harinas, azúcares, pescados, carnes entre muchos más.

Así mismo, se utiliza para el almacenamiento y transportación de alimentos y bebidas y en superficies de trabajo, utensilios, cacerolas, refrigeradores, fregaderos, rosticeros, hornos, freidoras, gabinetes, lavatrastes, campanas extractoras y un sinfín de aplicaciones. Es decir, el acero inoxidable se utiliza en los procesos industriales de producción, transporte, preparación y conservación de alimentos y bebidas.

Si analizamos cuáles son los objetivos principales en el manejo de alimentos, encontraremos que el primero es impedir que las materias primas se contaminen por la acción de microorganismos; eliminar en la medida de lo posible, la mayor cantidad de éstos y prevenir el crecimiento de bacterias que se genera por la disminución o aumento de la temperatura. Estos objetivos se pueden cumplir utilizando materiales que no contaminen y que puedan ser limpiados a profundidad, ya que las bacterias aparecen por el contacto de los alimentos con la maquinaria y esto se evita utilizando materiales higiénicos. El acero inoxidable es un material higiénico que además no tiene reacción química con los alimentos.

Adicionalmente, dentro de sus propiedades destacan una excelente resistencia a la corrosión, resistencia a temperaturas extremas, facilidad de conservación, durabilidad, resistencia al impacto y una apariencia atractiva. El acero inoxidable es un material totalmente neutro en contacto con la comida. Los fabricantes encuentran en el acero inoxidable un material que se ajusta idealmente a sus necesidades en términos de sus características de conformado, soldado, pulido y planitud.

Veamos unos ejemplos de las razones por las cuales se elige el acero inoxidable para las aplicaciones de la industria de los alimentos y bebidas.

Fregaderos o tarjas para cocinas

La conformabilidad del acero inoxidable ofrece una gran versatilidad para su diseño. Son más resistentes al calor y al desgaste o fricción. También se pueden combinar muy bien con otros materiales.

Utensilios de cocina

El acero inoxidable se ha convertido en el material más utilizado para utensilios de cocina tanto a nivel comercial como doméstico debido a su resistencia a la corrosión y a su durabilidad. Las ollas y cacerolas de inoxidable son muy resistentes a los alimentos más agresivos y a la limpieza ruda durante muchos años.

Las cocinas comerciales

El acero inoxidable ha sustituido en gran medida los materiales tradicionales como la cerámica, aluminio y laminados plásticos, ya que es más resistente al calor, se daña menos y se puede conservar, manteniendo su apariencia higiénica por mucho tiempo.

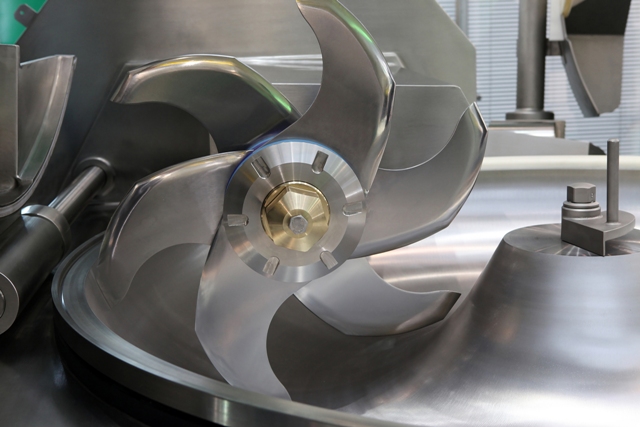

Fabricación de cerveza

La higiene estricta es una necesidad absoluta para esta industria. El acero inoxidable es utilizado para tanques, tuberías, válvulas, bombas e intercambiadores de calor, ya que puede mantenerse limpio, además de que es fácil de esterilizar y no altera el sabor del producto.

Almacenamiento de vino

Para conservar el vino durante largos períodos sin deterioro, se requiere de un material resistente a un ambiente altamente ácido y el inoxidable es el material ideal para ello por su alta resistencia a la corrosión.

*Nickel in the Food & Beverage Industry, www.nickelinstitute.org

*Nickel in the Food & Beverage Industry, www.nickelinstitute.org

02. Ventajas

Elevada resistencia a la corrosión

Los aceros inoxidables tienen una elevada resistencia a la corrosión en presencia de sustancias propias de los alimentos, por lo tanto el desprendimiento de partículas o elementos es insignificante, garantizando con ello la inexistencia de toxicidad y la conservación de todas las propiedades organolépticas de los alimentos (sabor, olor, color, textura, apariencia).

Superficie totalmente compacta

El acero inoxidable permite crear superficies tersas, las cuales evitan la contaminación ya que los alimentos no se pueden adherir a éstas. Por el contrario en las superficies rugosas, se puede presentar la presencia de bio-películas que representan un peligro para la higiene.

La cesión de elementos metálicos es menor cuanto más liso es el acabado de la pared y por tanto menor área de contacto.

Material higiénico

El inoxidable tiene una óptima capacidad de lavado y en consecuencia, un elevado grado de eliminación de bacterias. Permite que se empleen diversos medios de lavado y descontaminación, aunque estos sean muy agresivos.

Apariencia higiénica

Una de las propiedades del acero inoxidable es su apariencia higiénica. Esta apariencia es la que brinda confianza a los usuarios para usar el inoxidable en el manejo de alimentos y bebidas, así como en instrumentos y equipos de cocina. Esta apariencia se conserva además, por muchos años.

Material inerte

No modifica las propiedades físicas, químicas o biológicas de los alimentos al entrar en contacto con éstos en cualquiera de sus diferentes estados. De esta forma, el inoxidable no altera el olor, color o sabor de los alimentos.

Resistencia a variaciones térmicas

Los aceros inoxidables austeníticos son tolerantes a un amplio rango de temperaturas que en la industria de alimentos van desde el cocimiento hasta el congelamiento y resisten choques térmicos (rápidos cambios de temperatura).

Excelentes propiedades

Las propiedades físicas y mecánicas del inoxidable (dureza, superficie compacta, formabilidad, entre otras) lo hace un material que facilita la construcción de plantas que puedan procesar alimentos efectiva y económicamente así como diseñar equipo que pueda ser fácilmente lavado y darle mantenimiento sin la necesidad de desarmarlo (a través de sistemas como el CIP, Cleanning in Place –Sistemas de limpieza en su sitio).

Facilidad de diseño

Las propiedades del inoxidable facilitan diseños de tanques para almacenamiento, procesamiento y transportación de alimentos que son resistentes al impacto, a la fatiga, al desgaste, abrasión y erosión.

Facilidad de transformación

El acero inoxidable es un material que facilita la labor del fabricante de los equipos en la industria alimentaria ya que es un material con buena soldabilidad, buenas propiedades de estampado, buena homogeneidad y planitud. Es un material adecuado para el pulido y abrillantado con lo cual se logra la apariencia higiénica, que es de vital importancia en la industria alimentaria.

Larga vida útil

El acero inoxidable es un material que tiene un buen desempeño a lo largo de muchos años, conservando su buena apariencia debido a que posee una capa pasiva con la propiedad esencial de auto regenerarse si recibe algún daño.

Reciclable

El acero inoxidable después de una larga vida útil de servicio es un material que se puede reciclar al 100%.

03. Inoxidables Empleados

El proceso de selección de materiales para una aplicación determinada, es decir, la elección de un tipo determinado de acero inoxidable, implica por un lado la revisión de sus propiedades físicas y químicas, su facilidad de fabricación, durabilidad, disponibilidad y costo, y por otro lado, las condiciones de uso a las que estará expuesto: composición química de los alimentos y procesos, tiempos y temperaturas, las vibraciones o cambios bruscos de temperatura y todo lo que es común en el procesamiento de alimentos, así como los detergentes y productos químicos desinfectantes que se utilizan en el lavado.

Además de lo anterior, los fabricantes y transformadores del acero inoxidable para aplicaciones en la industria alimentaria se deben preguntar cuáles son las condiciones del medio ambiente al que estará expuesto el inoxidable y cuál tipo puede ofrecer un mejor desempeño ante las mismos y cuáles métodos de fabricación darán el mejor resultado.

En los aceros inoxidables existen alrededor de 200 aleaciones diferentes. Son aceros que contienen un máximo de 1.2% de carbono y un mínimo de 10.5% de cromo, lo cual no significa que cada grado de inoxidable que contenga al menos 10.5% de cromo resista en todos los ambientes. Si las condiciones de operación son particularmente agresivas algunos grados de inoxidable podrían sufrir corrosión. Un grado que contenga un mayor porcentaje de cromo o que tenga adiciones de otros elementos como el níquel, molibdeno, nitrógeno y cobre, presenta un mejor desempeño ante condiciones agresivas del medio ambiente y por tanto será más resistente a la corrosión. Además de lo anterior hacen al inoxidable más formable, soldable o con mayor facilidad para la fabricación.

Por esta razón, es muy importante analizar el entorno en el cual se va a desempeñar un acero inoxidable, seguir los mejores procesos de fabricación y entender los efectos que cada uno de los elementos de una aleación tendrá en las propiedades del material a fin de anticipar el buen desempeño del material para la aplicación específica.

Aceros inoxidables martensíticos:

Contienen alrededor del 13% de cromo (en un rango que va del 10.5 al 18%) y alto contenido de carbono, alcanzando valores de hasta 1.2%.

Debido a su alto contenido de carbono son aceros con poca formabilidad y soldabilidad. Tienen moderada resistencia a la corrosión, son endurecibles por tratamiento térmico y pueden desarrollar altos niveles de resistencia mecánica y dureza. Son magnéticos. Son ideales para ambientes poco agresivos y tienen una importante resistencia al desgaste.

El grado 420 es ideal para la fabricación de hojas de cuchillos y espátulas de uso doméstico y profesional. El 440 A y 440 B se utilizan también ampliamente en la cuchillería.

Aceros inoxidables ferríticos:

Los aceros inoxidables ferríticos empleados en la industria alimentaria contienen al menos 16% de cromo y 0.12% de carbono.

El ISSF (International Stainless Steel Forum) clasifica los grados ferríticos en cinco grupos – tres familias de grados “estándar” y dos de grados “especiales”.

El Grupo 2 (Tipo 430) es comúnmente utilizado en los equipos comerciales de alimentos, siendo ideal para ciertas aplicaciones. Sin embargo, los nuevos requerimientos económicos y técnicos del mercado han llevado a los productores de acero inoxidable a ofrecer grados de rendimiento más alto – Grupos 3, 4 y 5. Los grados del grupo 1 generalmente no se usan para aplicaciones de la industria alimentaria, razón por la cual no se incluye dicho grupo en esta información.

| Grupo 2 | Grupo 3 | Grupo 4 | Grupo 5 |

|---|---|---|---|

| 14%-18% de Cromo | 14%-18% de cromo. | Con adición de Molibdeno (0.5%) | 18-30% de cromo |

| Tipo 430 | Tipos 430Ti, 430 Nb, 439. 441. | Tipos 436, 444. | Tipos 445, 446 |

| Incluyen elementos estabilizadores como el titanio y niobio. | Contienen molibdeno arriba del 0.5% | No pertenecientes a los otros grupos |

Fuente: Commercial Food Equipment. The ferritic Solution. ISSF.

Commercial food equipment, The ferritic Solution. ISSF

Commercial food equipment, The ferritic Solution. ISSF

Los ferríticos son magnéticos. Tienen una resistencia a la corrosión de moderada a buena, la cual se incrementa con el contenido de cromo y en algunas aleaciones con molibdeno. Tienen baja expansión térmica, resistencia a la corrosión bajo tensión, regular conductividad térmica y excelente resistencia a la oxidación en alta temperatura.

Debido a las propiedades mencionadas, los ferríticos se expanden mucho menos que los austeníticos cuando son sometidos a temperaturas elevadas. Gracias a su más bajo coeficiente de expansión térmica, son mucho menos propensos al descascarillado por oxidación cíclica en alta temperatura, por lo que son especialmente adecuados para los quemadores. Conducen calor de forma eficiente, esto significa, por ejemplo, que el calor bajo una olla de cocina se propagará más rápida y uniformemente, haciendo el cocinado más rápido y más eficiente.

Son ampliamente usados en electrodomésticos tales como lavadoras de trastes, refrigeradores y sartenes. El grado 430 tiene una aceptable resistencia a la corrosión (especialmente a la corrosión bajo tensión) y es de bajo costo.

Muchos grados ferríticos cumplen a la perfección con las especificaciones del equipo comercial para alimentos. Para aumentar la soldabilidad de los ferríticos, se han estabilizado muchos grados mediante la adición de titanio, niobio y molibdeno. Estos ferríticos estabilizados son particularmente usados para quemadores y piezas para estufas.

La resistencia a la corrosión se incrementa mediante la adición de 2% de molibdeno, como es el caso del grado 444, que se utiliza donde existen altos niveles de cloruros en un medio neutro.

|

Aceros inoxidables ferríticos |

Aplicaciones típicas en la industria alimentaria |

|---|---|

| 430 | Superficies de mesas y cocinas, revestimientos de equipos, paneles. Se utilizan para entornos medianamente corrosivos (verduras, frutas, bebidas, alimentos secos) |

Fuente de la tabla: SSAS Information. British Stainless Steel Association. Stainless Steel for the Food Processing Industries

Aceros inoxidables austeníticos:

La adición de níquel al acero inoxidable ofrece valiosas ventajas de fabricación, como mejor formabilidad y soldabilidad. Tal es el caso de los austeníticos que constituyen la familia con el mayor número de aleaciones disponibles, integrada por las series 200 y la 300 de la AISI (American Iron and Steel Institute).

Su contenido de cromo generalmente varía del 16 al 26% y su contenido de carbono se mantiene siempre muy bajo, en el rango de 0.03 a 0.08%. Tienen una excelente resistencia a la corrosión, excelente soldabilidad y factor de higiene y limpieza; son de fácil transformación y tienen la habilidad de ser funcionales en temperaturas extremas. No son magnéticos. Ahora son los más comúnmente usados en la industria de alimentos y bebidas, aunque esto no descarta el creciente uso de los ferríticos con el ahorro en costo que representan.

La serie 300 AISI con aleaciones de cromo-níquel.

La serie 200 AISI son aleaciones cromo-níquel-manganeso-nitrógeno.

El grado 304 (AISI) es un austenítico que contiene aproximadamente 0.05% de carbono, 18% de cromo y un mínimo de 8% de níquel. Es utilizado en un amplio rango de aplicaciones en la industria cervecera, en fregaderos o tarjas de cocina y en tanques para almacenamiento y transportación de leche. La mayoría de los tanques, contenedores, tubería y equipo que estará en contacto con alimentos se fabrican con los grados 304 y 316. Son particularmente resistentes a altos niveles de cloruros o dióxido de azufre, siendo apropiados para los tanques de almacenamiento de vinos, alimentos salados y medios agresivos tales como la pectina que se utiliza en la fabricación de mermeladas.

Los austeníticos toleran medios extremadamente agresivos. Por ejemplo, durante la fabricación de salsa de soya, los ingredientes se fermentan en tanques alrededor de seis meses, durante los cuales se produce una salsa rica en ácidos, aminoácidos y alcohol con un pH alrededor del 4.7 y un contenido de cloruro de sodio de alrededor del 17%. Altos niveles de cromo, níquel, molibdeno y nitrógeno, así como un bajo contenido de carbono confieren a los austeníticos una superior resistencia a la corrosión en una amplia gama de ambientes agresivos. Los típicos ejemplos a nombrarse son el 904L que tiene un contenido de molibdeno alrededor del 4% y el grado 254 SMO (1.4547) que contiene más del 6% de molibdeno.

|

Aceros inoxidables austeníticos |

Aplicaciones típicas en la industria alimentaria |

|---|---|

| 304 | Cubas, recipientes, tuberías, piezas de maquinaria, componentes que requieren de formado y soldadura. Equipo de proceso y manejo de alimentos. |

| 316 | Componentes que se utilizan con alimentos corrosivos tales como carne y alimentos salados y con equipos que son limpiados con frecuencia; equipo para el procesamiento de alimentos. |

| 1.4547 (254 SMO) Con 6% de molibdeno |

Se usan con alimentos corrosivos. Tiene buena resistencia a la corrosión bajo tensión en soluciones salinas a temperaturas elevadas. Se utilizan en calefacción de vapor y circuitos de trabajo en caliente, como por ejemplo calderas. |

| 904 L | Se usa con alimentos corrosivos. |

Fuente: SSAS Information. British Stainless Steel Association. Stainless Steel for the Food Processing Industries.

When health come first. Euroinox. Consultar páginas de la 20 a la 25

When health come first. Euroinox. Consultar páginas de la 20 a la 25

Dúplex

En ambientes corrosivos tales como el de fabricación de mostaza, vinagre, quesos o plantas conservadoras de pescados es necesario utilizar otro grupo de aceros, los dúplex, los cuales tienen altos niveles de cromo -22% en el grado 2205 y 23% en el grado 2304- el contenido de níquel varía de 4.5 a 6.5%. La adición de elementos como nitrógeno, molibdeno, cobre, silicio y tungsteno le imparten ciertas características de resistencia a la corrosión superior.

Tienen una resistencia a la corrosión similar a la de los austeníticos pero con una fuerza mecánica mucho mayor debido a la adición de alrededor del 0.15% de nitrógeno. Tienen también mayor resistencia a la corrosión bajo tensión y una resistencia superior a la corrosión por picadura y cavidades.

Son magnéticos, tienen buena soldabilidad y tienen una resistencia a la corrosión de fractura bajo tensión en ambientes con cloruros.

| Aceros inoxidables dúplex | Aplicaciones típicas en la industria alimentaria |

|---|---|

| 2205 y 2304 | Se utilizan con alimentos corrosivos. Tienen mayor resistencia que los austeniticos y buena resistencia a la corrosión bajo tensión en soluciones salinas a temperaturas elevadas. |

Fuente: SSAS Information. British Stainless Steel Association. Stainless Steel for the Food Processing Industries

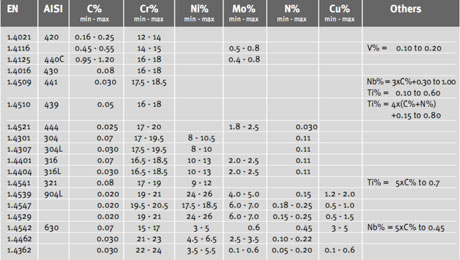

Composición química

Composición Química de los inoxidables empleados en la industria alimentaria.

Fuente: Stainless Steel in the food and beverage industry. Euro inox.

04. Aplicaciones

Utensilios

Los utensilios de acero inoxidable para el hogar son una buena inversión por ser higiénicos, de fácil conservación y resistencia mecánica, tienen una larga vida útil, duran por décadas. El grado 304 (que contiene 18% de cromo y 10% de níquel) es el material comúnmente usado para esta aplicación.

Aunque la mayoría de los aceros inoxidables no son magnéticos, las ollas son fabricadas con fondos compuestos para que puedan ser utilizadas en las cocinas de inducción o bien utilizar en su totalidad grados ferríticos que facilitan la conducción del calor y, por tanto, de cocción en las ollas.

Línea blanca

El acero inoxidable ha cobrado una creciente relevancia en el desarrollo de productos de línea blanca que han tomado un enfoque hacia la modernidad y estética. Los productos actuales de línea blanca tienen un doble propósito: el propósito de su función como tal (refrigerar, calentar, lavar) y el propósito de ser un objeto ornamental para las cocinas.

Actualmente se observan en las tiendas departamentales estufas, refrigeradores, campanas, lavadoras y lavatrastes que son elegidos por el consumidor en función de su estética.

Las lavadoras de trastes son el típico ejemplo del rendimiento del acero inoxidable, al término del ciclo de lavado sus superficies están limpias y brillantes nuevamente, aún después de muchos años de utilizarse diariamente.

El grado 430 (aleación de hierro y cromo) es el más utilizado para esta aplicación y ha demostrado satisfactoriamente su ciclo de costo-beneficio.

Algunas partes complejas del revestimiento interior son frecuentemente hechas con el grado 304 por su excelente formabilidad.

Tarjas

Las tarjas entran en contacto con los alimentos y con los utensilios (ollas, platos, etc.) y el acero inoxidable cumple con los más altos estándares de higiene. Además no desarrolla grietas, es resistente a la corrosión y no absorbe ácidos ni colorantes.

Las tarjas o fregaderos se diseñan de múltiples formas, de una, dos o hasta tres piezas de acuerdo a las necesidades del consumidor.

Asadores

Los asadores de inoxidable son de fácil mantenimiento y mejoran notablemente en apariencia respecto a los de otros materiales.

Purity of food cooked in stainless steel utensils. NiDi

Purity of food cooked in stainless steel utensils. NiDi

Systemick nickel_The contribution made by stainless steel cooking utensils. NiDi

Systemick nickel_The contribution made by stainless steel cooking utensils. NiDi

Galería visual

Cocinas de restaurantes, hoteles y centros de convenciones

En las cocinas de restaurantes, hoteles y centros de convenciones, el acero inoxidable se prueba al máximo; está expuesto a diario con cuchillos, sanitizantes y limpiadores. Esta es otra área donde el grado 304 es muy utilizado debido a su versatilidad, por su excelente resistencia a la corrosión, formabilidad y facilidad para la soldadura. Los ferríticos también son recomendables en aquellas aplicaciones en donde no se requieran grandes exigencias de formabilidad, por ejemplo en vistas o superficies planas.

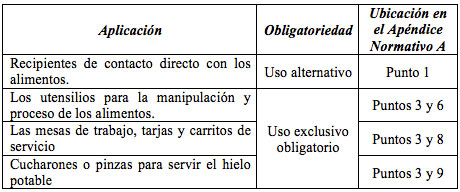

En México está normalizada la preparación de alimentos que se ofrecen en establecimientos fijos mediante la norma NOM-093-SSA1-1994, Bienes y servicios. Practicas de higiene y sanidad en la preparación de alimentos que se ofrecen en establecimientos fijos.

NOM-093-SSA1-1994, Bienes y Servicios.

Esta norma establece el uso del acero inoxidable por ser un material de superficie lisa e inerte (ver la sección 2. Ventajas) en:

Como referencia adicional, la NSF (National Standard Food) de Estados Unidos en su norma NSF/ANSI51 2009e Food Equipment Materials establece los requerimientos mínimos de salud e higiene que deben cumplir los materiales empleados para fabricar equipo comercial de alimentos.

Norma NSF/ANSI51 2009e Food Equipment Materials:

Esta norma en sus secciones 4.2.1 y 4.2.2 establece los diferentes tipos de acero inoxidable aceptables en la fabricación de equipo comercial de comida. También en su sección 5.2.1 establece la resistencia a la corrosión como requerimiento para los materiales a emplear.

Equipo de servicio

El acero inoxidable es el material ideal para mantener la limpieza e higiene de los alimentos, además de mantenerlos frescos y bien presentados.

Los aceros austeníticos tienen una menor conductividad térmica que otros materiales y mantienen la comida caliente por más tiempo.

Ver las referencias normativas NOM-093-SSA1-1994y NSF/ANSI51 2009E en la sección anterior.

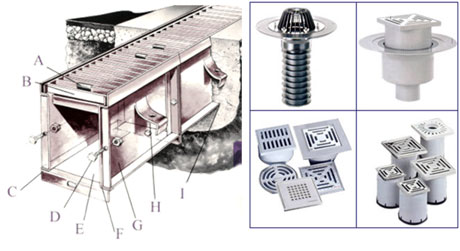

Pisos de drenaje

Los pisos de drenaje tienen una complicación: la vialidad a la limpieza en puntos poco o nada accesibles. Sin embargo, los pisos de inoxidable tienen una superficie lisa, resistente a la corrosión y a los procedimientos de desinfección y limpieza. Además es un material apto para la soldadura y métodos de unión. Para lugares en donde se utilizan fuertes desinfectantes, el grado 316 (que contiene molibdeno) es el más utilizado. Tiene las mismas cualidades de conformado, soldado y acabado que el grado 304.

Campanas de extracción

En las cocinas profesionales, el sistema de ventilación debe extraer la grasa y los humos. Los filtros para extracción de humos han sido creados de inoxidable ya que sus depósitos con el tiempo, se convierten en un punto crítico de higiene y probablemente de seguridad.

Los filtros son de acero inoxidable tejido y pueden ser limpiados a fondo, poniéndolos simplemente en la lavadora de trastes.

Galería visual

En ninguna otra industria como en la alimentaria, está presente el uso del acero inoxidable, el cual ha reemplazado a otros materiales. En muchos países del mundo las legislaciones reconocen la neutralidad del acero inoxidable, ya que no altera el sabor, olor y la apariencia de los alimentos además de permitir la limpieza profunda y la sanitización.

En México está normalizada la industria del procesamiento de alimentos y bebidas en relación a la higiene y sanidad que se debe observar en el mismo mediante la NOM-120-SSA1-1994, Bienes y servicios. Prácticas de higiene y sanidad para el proceso de alimentos, bebidas no alcohólicas y alcohólicas.

NOM-120-SSA1-1994, Bienes y servicios

En dicha norma se establece en la sección 9.2. Materiales que:

“9.2.1 Todo el equipo y los utensilios empleados en las áreas de manipulación de productos y que puedan entrar en contacto con ellos, deben ser de un material inerte que no transmita sustancias tóxicas, olores ni sabores, que sea inabsorbente, resistente a la corrosión y capaz de resistir repetidas operaciones de limpieza y desinfección.”

Los atributos del material, arriba descritos, que establece la norma hacen del acero inoxidable el material a utilizar por excelencia en la industria del procesamiento de alimentos y bebidas en México.

Industria láctea

El acero inoxidable se utiliza en tres fases:

1. En el ordeñado de la vaca, refrigeración y transporte de la leche.

2. En su almacenamiento y elaboración final.

3. En la producción de mantequilla y queso.

El grado 304 se utiliza en el almacenamiento y el 316 en la pasteurización debido a las temperaturas elevadas que pueden alcanzarse y a la presencia de ácido láctico y de productos desinfectantes.

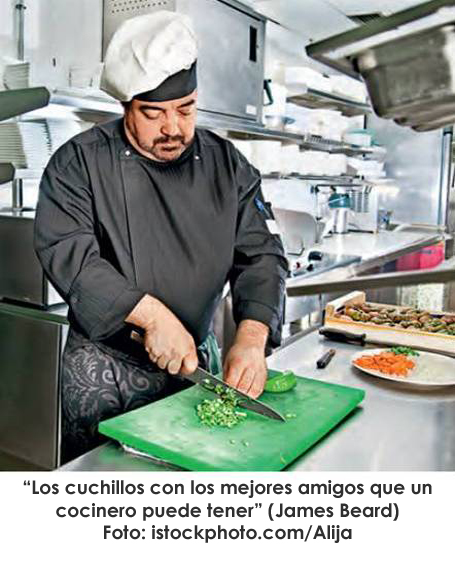

Para la producción de mantequillas se emplean desnatadoras con centrifugado que contienen rotores de acero inoxidable martensítico del tipo 431 o bien un austeno-ferrítico del tipo 329.

En la producción de quesos frescos y curados, la selección del tipo de inoxidable depende principalmente del tipo de queso. En los quesos dulces se emplea el acero tipo 304 y en los quesos salados el tipo 316.

Para la producción de yogurt se utiliza el grado 304.

El acero inoxidable en la industria alimentaria. CEDINOX.

El acero inoxidable en la industria alimentaria. CEDINOX.

Stainless Steel in the Dairy Industry. A sustainable solution for human diet. ISSF.

Stainless Steel in the Dairy Industry. A sustainable solution for human diet. ISSF.

Industria vitivinícola y otras bebidas

En esta industria se distinguen dos fases.

1. La manipulación de la uva, de los mostos (zumo) y su fermentación para la obtención del vino.

2. Almacenamiento y conservación del vino y su embotellado.

Para la manipulación de la uva se usan máquinas pisadoras, fermentadoras y los intercambiadores de calor de acero inoxidable 304. Pero cuando las condiciones de funcionamiento son muy duras, por ejemplo en la etapa del zumo se presentan cantidades notables de anhídrido sulfurosos, por lo que hay que utilizar el tipo 316.

En la fabricación de depósitos se emplean los tipos 304 y 316, la elección de uno u otro está en función de la cantidad de anhídrido sulfuroso presente en el vino.

Industria cervecera

En la producción de cerveza se identifican tres fases diferentes. 1. La mezcla de los compuestos de base y la cocción. 2. La fermentación del mosto (zumo) y la maduración. 3. Depósito de los productos acabados.

En la primera fase del proceso se utilizan tres tipos de equipos: Las cubas de mezcla que generalmente son dos. La caldera de sanitización y la caldera de aromatización. En las cubas de mezcla y de filtración, en la caldera, depósitos de pulmón y caldera de aromatización se utiliza el grado 304.

Industria del aceite

Existen dos clasificaciones dentro de esta industria: La primera es la extracción y tratamiento de aceite de oliva y la segunda, la extracción de los aceites de semilla (maíz, girasol, etc.).

Para la primera clasificación, aceite de oliva, se utiliza el acero inoxidable en diversas partes de sus instalaciones: para las máquinas del lavado preparatorio de las aceitunas; para los depósitos de los líquidos oleosos; para los recipientes de las operaciones de dosificación y para contenedores de descarga de los sedimentos, utilizando aceros austeníticos tipo 304 y ferríticos tipo 430.

En la segunda clasificación, aceites de semilla, se utilizan los austeníticos tipo 316 para las partes más críticas y también para las fases más duras del tratamiento donde la materia prima tiene todavía una tasa elevada de acidez y donde se emplean aditivos y disolventes corrosivos. El tipo 304 se utiliza en las fases del proceso de decoloración, desodorización e hidrogenación.

Industria cárnica

El acero inoxidable por sus cualidades y propiedades, es un material que cumple con la mayor parte de las normas sanitarias de los países desarrollados:

- Que los pisos se construyan con materiales impermeables, de fácil lavado y desinfección, y que no se corroan.

- Las paredes deben ser lisas y lavables.

- La maquinaria y los utensilios de trabajo deben ser de material inalterable, de fácil lavado y desinfección.

- En el embalaje no se deben trasmitir sustancias nocivas y deben ser materiales sólidos para garantizar la protección de la carne durante su manejo y transporte.

Las normas no indican un material determinado a utilizarse, pero si especifica que el material debe poseer:

- Resistencia a la corrosión.

- No alteración.

- Fácil mantenimiento.

El martensítico tipo 420 se utilizan frecuentemente en la cuchillería e instrumentos de corte; ganchos y garfios para enganche y en carros transportadores. El austenítico 304 en mesas y bancos de trabajo, contenedores, recubrimiento de paredes y puertas de cámaras de refrigeración. El austenítico 301 se utiliza en las cintas transportadoras y el 316 en contenedores de sangre y aparatos para la salación de la carne.

Industria para el tratamiento de frutas y verduras

Para el procesamiento de las frutas y verduras existen múltiples instalaciones que se diferencian entre sí por el tipo de elaboración de producto.

Sin embargo, a pesar de que se basan en procesos muy diversos, tienen en común las siguientes fases:

- Lavado del producto.

- Selección de las frutas y verduras.

- Tratamiento del producto.

- Pasteurización.

- Dosificación y elaboración del producto final.

En todas estas fases, el producto está en contacto directo con el equipo y el acero que se utiliza más ampliamente es el grado 316, sobre todo en las partes que alcanzan temperaturas muy elevadas y en el tratamiento de ciertos tipos de frutas y verduras que son muy agresivas.

Industria azucarera

En los últimos años, se ha mostrado una cierta orientación hacia el empleo de tubos de acero inoxidable en las redes de tuberías de los calentadores y evaporadores de los jugos azucarados. Las razones son las siguientes:

1) El acero inoxidable disminuye tiempos muertos ocasionados por la limpieza, descascarillado y operaciones de mantenimiento.

2) Con el acero inoxidable la transferencia de calor que debe existir entre fluidos es mínima, ya que se forma poca cascarilla en el tubo. Con un buen acabado superficial es difícil que se forme la cascarilla.

Por otra parte las instalaciones de la industria alimentaria están sometidas a la circulación de agua de pulpa, agua muy corrosiva. El inoxidable resiste esta corrosión.

El acero inoxidable se utiliza en los evaporadores, pre-calentadores de jugos primarios e instalaciones de cristalización. Los inoxidables empleados han sido fundamentalmente el austenítico 304, aunque en los últimos años existe una tendencia hacia los el ferrítico 430.

The sugar industry. The ferritic solution. ISSF

The sugar industry. The ferritic solution. ISSF

Galería Visual

El uso del acero inoxidable en el diseño del mobiliario urbano para la venta de alimentos y bebidas ofrece ventajas como una larga vida útil, resistencia al impacto, atractivo visual, higiene, facilidad de conservación y de transportación (ya que por su ligereza, permite diseñar y fabricar mobiliario móvil).

Los diseñadores cuentan con una amplia gama de acabados que le permiten dar resultados muy atractivos a los kioskos y estands que además, minimizan la adherencia de la suciedad y los hacen lucir siempre higiénicos.

En nuestro país, cada vez se utiliza más el acero inoxidable para la fabricación de “carritos para tacos, hot dogs y hamburgesas” los cuales son móviles, ligeros, estéticos e higiénicos.

En el siguiente link presentamos un documento con un caso de estudio de stands para la venta de hot dogs en Vienna.

05. Recomendaciones

Selección de materiales

El proceso de selección de materiales, implica un análisis entre las propiedades físicas y químicas del acero inoxidable. La “ingeniería” y la “higiene” no deben considerarse como entidades separadas, sobre todo cuando se trata de la industria alimentaria. Presentamos algunas consideraciones para la selección de un acero inoxidable.

Consideraciones para la selección de un acero inoxidable

Uso final

El primer paso es investigar, sobre las condiciones a las que el material estará expuesto en la aplicación específica, para determinar el tipo de acero que puede aportar un mejor desempeño. En base a esto se evaluarán las siguientes consideraciones.

Resistencia a la corrosión

Es una de las principales variables en la selección del material. El transformador debe conocer el medio bajo el cual será sometido el material.

Propiedades mecánicas

La resistencia mecánica a bajas y a altas temperaturas es muy importante. La combinación de resistencia a la corrosión y mecánica es base para la selección del acero.

Características finales del producto

Fabricación del producto, incluyendo todos los procesos a los que será sometido el material.

Costo total

Un análisis del costo de ciclo de vida es recomendable, para evaluar los costos del material y aquellos relativos al mantenimiento, reemplazo, vida en servicio, etc.

Disponibilidad

Es básico tomar en cuenta la disponibilidad del material.

Uso y mantenimiento

Es altamente recomendable que se entregue al usuario final de la aplicación un listado de recomendaciones para el cuidado y mantenimiento del material como valor agregado al usuario que favorece al cumplimiento del desempeño esperado del material.

Diseño

La demanda en el diseño de equipos destinados a la elaboración, almacenamiento o preparación de alimentos y bebidas es muy alta, ya que los equipos deben diseñarse y fabricarse para evitar cualquier riesgo de infección, enfermedad y contagio.

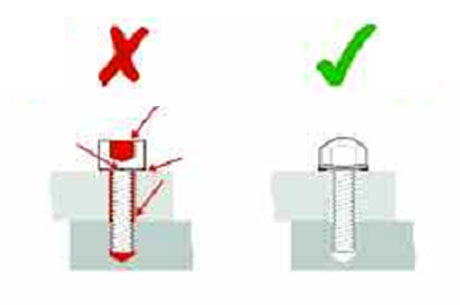

Muchas de las características de un diseño higiénico son las mismas que le ayudan a reducir la corrosión. Cabe señalar que la higiene no significa que el equipo queda hermético ante las bacterias. Un buen diseño y una buena fabricación evitan que el equipo acumule contaminantes y facilita la limpieza.

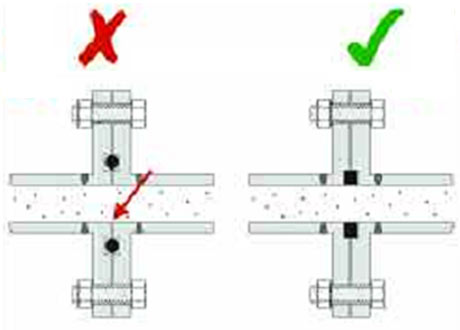

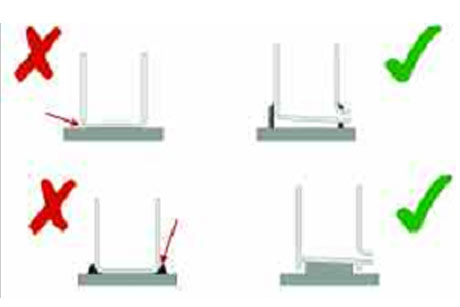

Por ejemplo, si un diseño deja cavidades entre sus componentes, debajo de las cabezas de los tornillos o juntas de bridas, se acumularán residuos del proceso y tendrán un difícil acceso para la limpieza. Los productos de limpieza también pueden quedar atrapados en estas grietas por mucho tiempo y empezar a causar corrosión dentro de la cavidad. Las condiciones de una cavidad son diferentes a las de una superficie exterior, ya que una superficie en el exterior está expuesta al oxigeno y, por ejemplo, el daño causado por los cloruros, será rápidamente reparado. Pero dentro de una cavidad donde el oxigeno llega a agotarse, los cloruros atacarán más rápidamente al material y pueden iniciar un proceso de corrosión.

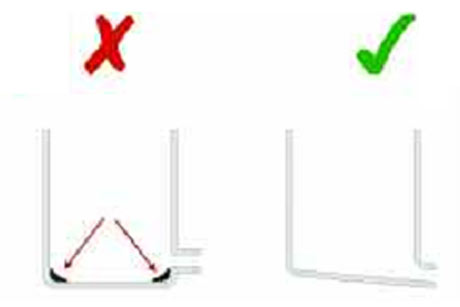

La ilustración roja muestra las áreas donde pueden quedar atrapados los productos de limpieza. El uso de un tornillo con una cabeza en bóveda y una junta de elastómero (material que, como el caucho, tienen gran elasticidad) con soporte metálico, elimina las grietas. Dibujo: Nickel Institute, Stainless Steel in the food and beverage industry. Euroinox.

La flecha roja indica la grieta a la izquierda donde se juntan las dos pestañas. El diseño de un sello correcto elimina este efecto. Dibujo: Nickel Institute, Stainless Steel in the food and beverage industry. Euroinox.

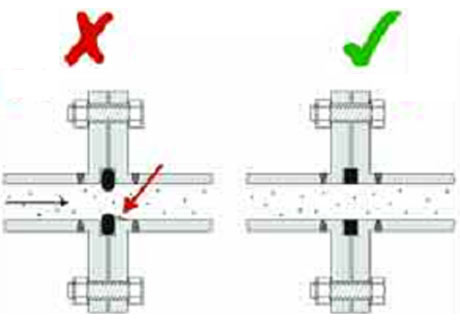

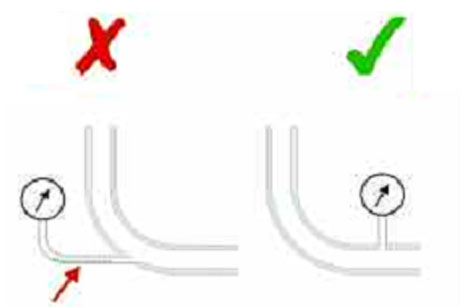

Cuanto mejor fluya el producto alimenticio a través de los equipos, menos peligro existe de que quede atrapado en una “zona muerta” que sea difícil de limpiar.

La flecha roja muestra cómo un sello que sobresale puede causar una obstrucción al flujo del producto y crear una “zona muerta” en el que los alimentos pueden concentrarse. El diseño de un sello correcto elimina este efecto. Dibujo: Nickel Institute, Stainless Steel in the food and beverage industry. Euroinox.

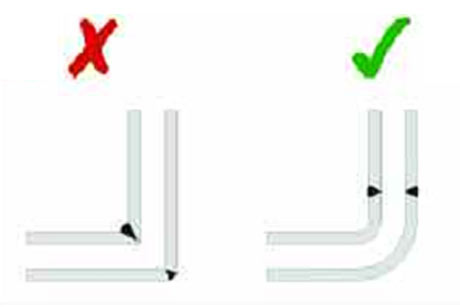

Por otra parte la posición de la soldadura es crítica para la higiene. Dibujo: Nickel Institute, Stainless Steel in the food and beverage industry. Euroinox.

Si se realiza la soladura en la esquina de un ángulo, puede ocasionar que una pequeña cantidad de alimento quede atrapado en la parte de abajo y por el contrario, si la junta se hace en una parte continua y recta del tubo, esto asegura que por gravedad fluya el alimento a lo largo de la tubería sin acumularse.

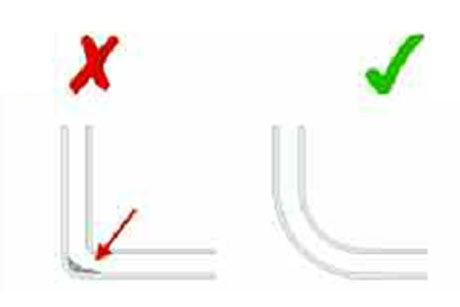

Las curvas cerradas pueden atrapar alimentos y pueden ser difíciles de limpiar. Dibujo: Nickel Institute, Stainless Steel in the food and beverage industry. Euroinox.

Por otra parte, los rellenos no metálicos no son una solución satisfactoria para una soldadura continua porque con el tiempo pueden separarse del metal y revelar una estrecha grieta que puede ser muy difícil de limpiar.

Los tanques y contenedores deben tener la capacidad de drenado.

Dibujo: Nickel Institute, Stainless Steel in the food and beverage industry. Euroinox.

Los contenedores que almacenan alimentos deben drenar naturalmente por gravedad, no debe haber esquinas que puedan impedir el drenado. Se recomienda que la pendiente mínima del fondo de un tanque sea de tres grados de la horizontal (asumiendo que el producto es lo suficientemente líquido para auto-drenarse). Pero por ejemplo, si se trata de una salsa espesa o una pasta, requerirá un ángulo mayor para asegurar que no se acumule líquido en las superficies internas del contenedor.

Dibujo: Nickel Institute, Stainless Steel in the food and beverage industry. Euroinox.

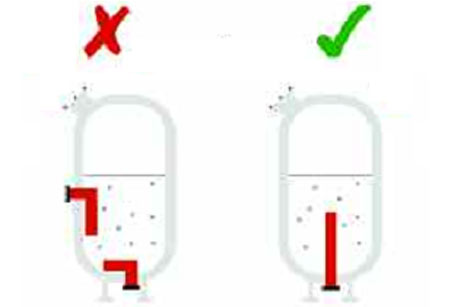

Cuando se incorporan al diseño instrumentos, crearán inevitablemente áreas en donde pueden quedar atrapados los alimentos, pero si se incorporan con un buen diseño se puede reducir significativamente este riesgo. Idealmente, el posicionamiento de los brazos en donde será montado el instrumento debe ser por encima del fluido del alimento.

Los calentadores que están muy cerca de las paredes de un tanque pueden causar sobre-calentamiento que puede ocasionar picaduras o corrosión bajo tensión. Dibujo: Nickel Institute, Stainless Steel in the food and beverage industry. Euroinox.

La corrosión del exterior de los tanques y contenedores puede ser prevenida mediante un diseño correcto. Elevar el tanque del suelo y montarlo en una base o en piernas, elimina las grietas. Dibujo: Nickel Institute, Stainless Steel in the food and beverage industry. Euroinox

En general el rendimiento del acero inoxidable en términos de facilidad de conservación y resistencia a la corrosión está relacionado directamente con lo terso de la superficie. Las superficies lisas retienen menos suciedad y contaminantes que las superficies rugosas y es más difícil que se le peguen los alimentos y residuos. Hay que evitar los acabados rugosos y procurar los acabados pulidos finos y abrillantados con un valor bajo de Ra.

El diseño también debe contemplar un programa definido de limpieza regular. Solamente se puede decir que una máquina ha sido diseñada y construida higiénicamente si los componentes que van a entrar en contacto con el producto pueden ser limpiados antes de su uso inicial y luego, posterior a éste, se restaura su nivel de limpieza mediante la aplicación de métodos adecuados y desinfección programada. Todos los componentes que tienen superficies que entran en contacto con alimentos deben ser fácilmente desmontables, a menos de que se pueda demostrar que se puede limpiar por CIP (Cleaning in Place).

Stainless Steel in the food and beverage industry. Euroinox.

Stainless Steel in the food and beverage industry. Euroinox.

Consultar páginas de la 17 a la 20.

La limpieza es muy importante cuando se prepara la fabricación de un componente de ingeniería de acero inoxidable para la industria alimentaria.

Limpieza, manejo y almacenamiento.

Las hojas y placas de inoxidable se pueden comprar con un acabado de superficie lisa tersa (por ejemplo: 2B), las cuales deben estar protegidas durante su almacenamiento y proceso de fabricación mediante un plástico adhesivo. También deben ser almacenadas hacia arriba en racks, nunca en posición horizontal sobre el suelo.

La tubería también se puede pedir con un recubrimiento plástico adhesivo para que se proteja durante su almacenamiento y fabricación especialmente si es en exteriores.

La contaminación puede interferir con los procesos de soldadura y puede conducir a la corrosión por cavidades. Contaminantes como la grasa, aceite, marcas de crayolas y cinta adhesiva debe retirarse con un solvente que no contenga cloruros.

Para evitar la contaminación por acero al carbono, la fabricación de componentes de acero inoxidable debe llevarse a cabo en un área separada de la de los aceros al carbono. Es importante que las partículas de acero al carbono no se incrusten en la superficie de acero inoxidable, ya que si se encuentran en un ambiente húmedo se pueden generar manchas de óxido, las cuales son antiestéticas y también puede conducir a la corrosión por picadura o cavidades.

Otra recomendación es que los cepillos de alambre deben ser también de acero inoxidable, no de acero al carbono. Las mesas de corte fabricadas de acero al carbono deben estar cubiertas con hojas de cartón o plástico para evitar el contacto entre los dos materiales. Los cables o cadenas de acero al carbono, los ganchos y las horquillas de elevación de los camiones, deben tener protectores de madera o plástico para evitar el contacto con el inoxidable.

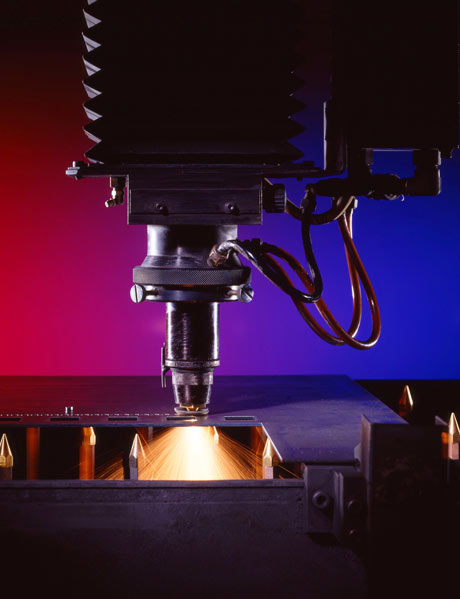

Procesos de corte:

El acero inoxidable se puede cortar con los mismos métodos empleados para el acero al carbono, pero la capacidad requerida será mayor que la necesaria para cortar un espesor similar de acero al carbono, debido al endurecimiento por deformación del material.

Las técnicas de corte empleadas incluyen procesos mecánicos, de erosión o térmicos, con excepción del corte oxiacetilénico ya que la flama no puede cortar a través de los óxidos de cromo formados en la superficie del acero inoxidable.

No se puede asegurar que un proceso sea mejor que otro ya que para seleccionar el método ideal es necesario considerar cada uno de los siguientes factores:

Espesores de corte

- Velocidad de corte.

- Acabado de la pieza a cortar.

- Precisión.

- Zona afectada térmicamente.

- Necesidad de operaciones secundarias.

- Complejidad de la pieza a cortar.

- Costos de operación.

- Inversión necesaria.

A fin de evitar la contaminación del material, la principal recomendación es usar herramienta de inoxidable y evitar usar la herramienta contaminada con rebabas de otros metales como por ejemplo de acero al carbono.

Si no es posible emplear herramientas y equipos exclusivos para el manejo de componentes de acero inoxidable, se recomienda limpiarlos antes de ser usados con éstos.

Soldadura:

La soldadura de los aceros inoxidables es por naturaleza diferente a la soldadura del acero al carbono y de los aceros de baja aleación. El punto de fusión de los inoxidables es más bajo, por lo cual se requiere menos calor para llegar al mismo; su resistencia eléctrica es mucho mayor que la del acero al carbono por lo que los procesos de soldadura requieren menor intensidad de corriente.

Los procesos de soldadura por arco eléctrico se pueden clasificar en función del uso del electrodo:

| Procesos con Electrodo Consumible | Procesos con Electrodo No Consumible |

|---|---|

|

|

Aspectos de la soldadura:

- Durante el proceso de soldadura, el metal fundido debe ser protegido de la oxidación por medio de un gas, escoria o un vacío con el fin de lograr y mantener la óptima resistencia a la corrosión y propiedades mecánicas de la unión formada.

- A ambos lados de una soldadura, el metal se calienta a una temperatura próxima a su punto de fusión y estas áreas son conocidas como zonas afectada por el calor ( ZAC). El efecto en las características de la soldadura de metales y esta zona dependerá de la composición del acero inoxidable y la técnica de soldadura, incluyendo el uso de metales de aporte y de los tratamientos químicos posteriores que reciba la aplicación.

- Durante la soldadura se pueden formar partículas de carburo de cromo, un proceso conocido como sensibilización. Esto reduce el cromo disponible que se combina con el oxígeno para formar la capa pasiva de óxido de cromo que protege al inoxidable de la corrosión.

- El metal de soldadura puede sufrir de pequeñas cavidades.

- Posterior a la soldadura, se debe aplicar una limpieza a la zona soldada. El calor de la soldadura deja una zona de oxidación (conocida como “tinte de calor”) cerca de la soldadura, que tendrá una resistencia a la corrosión menor, y esto se debe restaurar mediante la eliminación del tinte, de preferencia por completo. El decapado es un método de corrosión controlada de la superficie que elimina esta oxidación.

- El decapado elimina todas las partículas de hierro incrustadas y la contaminación metálica dejando la superficie brillante y limpia, lo que permite la formación natural de la capa pasiva de óxido de cromo, dada la presencia de oxígeno. La duración del decapado debe ser controlada de modo que sólo se quite el tinte de calor ya que el decapado excesivo puede conducir a la corrosión intergranular en la zona afectada.

Para ver más detalles específicos de los procesos de fabricación te invitamos a ver la sección 05 de Recomendaciones de la sección de Ingeniería.

Guidelines for the welded fabrication of nickel stainless steel for corrosion resistant service. NiDi.

Guidelines for the welded fabrication of nickel stainless steel for corrosion resistant service. NiDi.

Fabrication and post-fabricacion cleanup of stainless steels. NiDi. Nickel Development Institute.

Fabrication and post-fabricacion cleanup of stainless steels. NiDi. Nickel Development Institute.

Mantenimiento