01. Introducción

Las aplicaciones del acero inoxidable en la industria cada día son mayores, lo que hace que las aleaciones de las familias de los inoxidables también continúen desarrollándose y creciendo. Es su capacidad de resistir el ataque de productos químicos altamente corrosivos lo que crea un alto nivel de demanda de las aleaciones de inoxidable para la industria.

La industria química es uno de los sectores que representan un alto porcentaje de la demanda del acero inoxidable. En los últimos años, el surgimiento de los grados altamente aleados como los llamados “super-austeníticos” y los grados dúplex ha permitido satisfacer las condiciones de servicio más exigentes de este sector. Su resistencia a la corrosión en ambientes corrosivos tanto acuosos como gaseosos y de altas temperaturas, es una de las razones principales por la cual se elige este material.

El diseño de una planta química es un reto para los ingenieros, ya que la selección de un material no implica solamente su capacidad de resistencia a la corrosión, sino el estudio de sus propiedades mecánicas y físicas; la aplicación de los correctos procedimientos de fabricación y un buen diseño para evitar la corrosión. El acero inoxidable es un material que se destaca por sus propiedades mecánicas y físicas, aptas para el diseño y fabricación exitosa de instalaciones, equipos, instrumentos y accesorios para la industria química y farmacéutica.

Por ejemplo, el ácido sulfúrico es uno de los productos químicos industriales más importantes a nivel mundial, ya que se utiliza ampliamente en procesos químicos, fertilizantes y en la refinación del petróleo –en países con economías desarrolladas, se estima una producción de 100 millones de toneladas métricas al año–. Diversos grados y aleaciones de acero inoxidable se utilizan en diferentes partes de su proceso de fabricación. Entre estos podemos mencionar a los austeníticos 304L, 316L, 317 LM , 904L y los dúplex 2205 y 2507.

Otro ejemplo destacado, es el grado 316L que ha sido ampliamente utilizado en los equipos de producción de la industria bio-farmacéutica y es probable que siga siendo la aleación dominante en esta industria. Aunque en los últimos años, debido a los cambios en las regulaciones y requerimientos de operación, se ha incrementado el uso de aleaciones más resistentes para los equipos de proceso, como los súper-austeníticos conocidos como la familia de molibdeno 6% que son utilizados por su alto rendimiento.

02. Ventajas

Elevada resistencia a la corrosión

El acero inoxidable es elegido sobre el acero al carbono por su superior resistencia a la corrosión. Por ejemplo, en el ramo de los ácidos orgánicos, de los más importantes dentro de la industria química, debido a su acción corrosiva se requiere de materiales como los austeníticos 304 L y 316L.

Facilidad de conformado

El acero inoxidable ofrece un gran potencial en aplicaciones de conformado gracias a sus propiedades mecánicas. La elevada relación resistencia/peso del material y sus considerables propiedades de alargamiento y endurecimiento por deformación plástica significa que se pueden realizar diseños de gran complejidad.

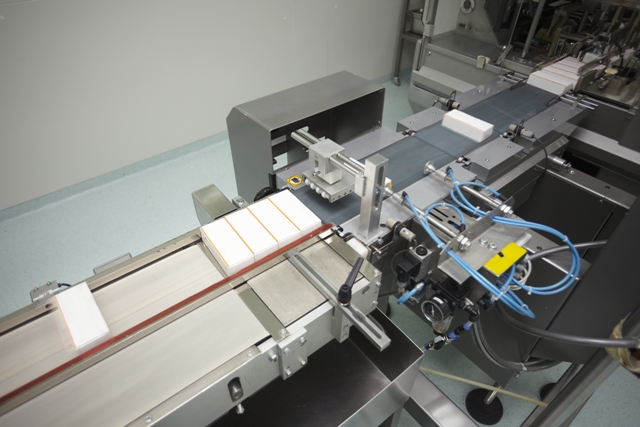

El potencial del conformado del acero inoxidable.

El potencial del conformado del acero inoxidable.

Larga vida útil

El acero inoxidable permite la fabricación de equipos con una vida útil mayor que la de otros materiales.

Material rentable

Su relación costo beneficio a largo plazo es favorable y garantiza la rentabilidad de los proyectos.

Material inerte

Es un material que se utiliza en los equipos y tanques de fabricación y almacenamiento, así como de transporte y distribución de productos químicos. Al estar el acero inoxidable en contacto con los químicos, éstos no pierden sus propiedades.

Superficie tersa

El acero inoxidable permite tener un acabado de rugosidad mínima, lo que hace que se reduzca el riesgo de adhesión de suciedad o residuos, facilitando y mejorando la limpieza de las superficies.

Facilidad de soldadura

La soldadura por arco se ve afectada por las propiedades térmicas y eléctricas de una aleación, así como por su composición química y micro-estructura. Por ejemplo el punto de fusión del acero 304 es entre 93-149° C menor que el del acero al carbono, además de que su resistencia eléctrica es mucho mayor; en consecuencia, la fusión del inoxidable tipo 304 requiere menor temperatura y menor corriente eléctrica con la consecuente reducción de costos.

Conserva propiedades a bajas temperaturas

Mientras que el acero al carbono conserva gran parte de sus propiedades de tracción a aproximadamente -18°C, su resistencia al impacto y ductilidad son reducidos de manera importante. Por el contrario, el acero inoxidable trabajado a temperaturas de -184°C pierde poca de la tenacidad y ductilidad que tiene a temperatura ambiente.

03. Inoxidables Empleados

Desde principios de los años 80’s, los aceros inoxidables austeníticos son los que se utilizan ampliamente para la construcción de equipos de fabricación, sistemas de tuberías e instrumentación en la industria química. Los más usados son aceros de la serie 300, tanto los que contienen carbono en porcentajes regulares (grados estándares) como los que tienen un contenido limitado del mismo (grados “L”). Son identificados como 304, 316 y 317 ó 304L, 316L y 317L respectivamente.

Sin embargo, en los años recientes, han entrado al mercado una nueva generación de aceros austeníticos de alta resistencia a la corrosión, los cuales han demostrado un desempeño efectivo tanto en el costo como en el servicio dentro de los ambientes más corrosivos. Estos nuevos materiales son llamados aceros austeníticos de alto desempeño o súper-austeníticos y contienen molibdeno y nitrógeno. Son más complejos que los austeníticos estándares, y requieren que los ingenieros, diseñadores y fabricantes tengan conocimiento de sus características con el fin de crear una especificación y fabricación correcta y exitosa.

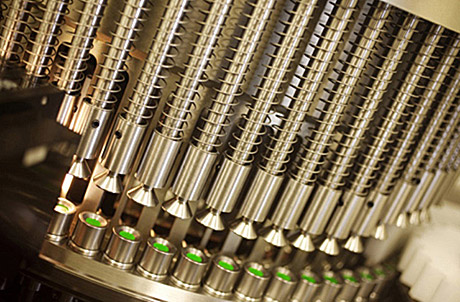

Foto tomada de: IMOA, Practical Guidelines for the Fabrication of High Performance Austenitic Stainless Steel, 2010.

Por otra parte, está la familia de los dúplex que son grados que combinan una buena resistencia a la corrosión con una alta resistencia mecánica y la facilidad de fabricación. La resistencia a la corrosión por cavidades y picaduras por cloruros se la deben al contenido de cromo, molibdeno, tungsteno y nitrógeno. Tienen una significativa resistencia a la corrosión bajo tensión, mucho mayor que la de los austeníticos de la serie 300.

Debido a la naturaleza y complejidad de los requerimientos de la industria química, en ésta se utilizan los aceros inoxidables que tienen el mejor desempeño.

Los aceros que contienen níquel (por ejemplo, el 9% de Ni):

- Los aceros inoxidables austeníticos (serie 300)

- Los aceros inoxidables dúplex

- Los aceros inoxidables endurecidos por precipitación

- Las aleaciones de cromo- níquel

- Las aleaciones cromo-níquel-molibdeno

Foto tomada de: IMOA, Practical Guidelines for the Fabrication of High Performance Austenitic Stainless Steel, 2010.

Aceros inoxidables austeníticos

Contienen cromo del 16 al 26% y su contenido de carbono se mantiene bajo hasta 0.15% máximo. Se les adiciona níquel (Serie 300 AISI) y manganeso y nitrógeno (Serie 200 AISI). También se les puede adicionar titanio, niobio y molibdeno.

Poseen las siguientes características:

- No son magnéticos pero adquieren cierto magnetismo debido al trabajo en frío.

- No son endurecibles por tratamiento térmico pero si por deformación en frío.

- Excelente soldabilidad.

- Elevada resistencia a la corrosión.

- Baja conductividad térmica.

Los aceros inoxidables austeníticos más utilizados en la industria química son: el 304, 304 L, 316, 316L y 317LMN.

En la industria del fosfato se usan el 316 y 317LMN; en la de la sosa caústica el 304 y 316L y en la del ácido sulfúrico el 304L, 316L y 317LMN, por mencionar solo algunos ejemplos.

Composición química de los aceros inoxidables austeníticos:

| Acero | AISI | 304 | 304L | 316 | 316L | 317LMN |

|---|---|---|---|---|---|---|

| UNS | S30400 | S30403 | S31600 | S31604 | S31726 | |

| Comp. Química | % C | 0.07 | 0.03 | 0.08 | 0.03 | 0.03 |

| % Mn | 2.00 | 2.0 | 2.0 | 2.0 | 2.0 | |

| % Si | 0.75 | 0.75 | 0.75 | 0.75 | – | |

| % Cr | 17.5-19.5 | 17.5-19.5 | 16.0-18.0 | 16.0-18.0 | 17.0-20.0 | |

| % Ni | 8.0-10.5 | 8.0-12.0 | 10.0-14.0 | 10.0-14.0 | 13.5-17.5 | |

| % Mo | – | – | 2.0-3.0 | 2.0-3.0 | 4.0-5.0 | |

| % P | 0.045 | 0.045 | 0.045 | 0.45 | – | |

| % S | 0.03 | 0.03 | 0.03 | 0.03 | – | |

| % N | 0.1 | 0.1 | 0.1 | 0.1 | 0.10-0.20 | |

| PREN* | 19.1-21.1 | 19.1-21.1 | 24.2-29.5 | 24.2-29.5 |

* PREN: Pitting Resistance Equivalent Number (Número equivalente de resistencia a la corrosión por picadura)

Propiedades mecánicas

Propiedades mecánicas a temperatura ambiente de los aceros inoxidables austeníticos:

| Tipo AISI | 304 | 304L | 316 | 316L | 317LMN | |

|---|---|---|---|---|---|---|

| DesigUNS | S30400 | S30403 | S31600 | S31604 | ||

| Resistencia a la tensión | Ksi | 75 | 70 | 75 | 70 | |

| MPa | 515 | 485 | 515 | 585 | 640 | |

| Resistencia a la fluencia | Ksi | 30 | 25 | 30 | 25 | |

| MPa | 205 | 170 | 205 | 170 | 310 | |

| Elong. Mín. | % | 40 | 40 | 40 | 40 | 50 |

| Dureza | HB | 201 | 201 | 217 | 217 | |

| RB | 92 | 92 | 95 | 95 | ||

| Doblez | NR | NR | NR | NR | ||

| Norma de ref. | ASTM A-240 | ASTM A-240 | ASTM A-240 | ASTM A-240 |

Aceros Inoxidables Dúplex

Su contenido de cromo varía del 18 al 26% y el de níquel de 4.5 a 6.5%. Se le añaden elementos como nitrógeno, molibdeno, cobre, silicio y tungsteno.

Poseen las siguientes características:

- Son magnéticos.

- No pueden ser endurecidos por tratamiento térmico.

- Buena soldabilidad.

- Mejora la resistencia a la corrosión de fractura bajo tensión en ambientes con iones cloro.

- Son significativamente resistentes a altas temperaturas.

Los aceros inoxidables dúplex más utilizados en la industria química son el 2205 (estándar) y el 2507 (súper dúplex).

El alto contenido de cromo y la presencia de ferrita provee un buen desempeño de los dúplex en ambientes cáusticos. A temperaturas medias, los rangos de corrosión son más bajos que los de los grados austeníticos.

Composición química de los aceros inoxidables dúplex:

| Acero | AISI | 2205 | 2205 | 2507 |

|---|---|---|---|---|

| UNS | S31803 | S32205 | S32750 | |

| Composición Química | % C | 0.03 | 0.03 | 0.03 |

| % Mn | 2.00 | 2.0 | 1.20 | |

| % Si | 1.0 | 1.0 | 0.80 | |

| % Cr | 21.0-23-0 | 21.0-23-0 | 24.0-26.0 | |

| % Ni | 4.5-6-5 | 4.5-6-5 | 6.0-8.0 | |

| % Mo | 2.5-3.5 | 3.0-3.5 | 3.0-5.0 | |

| % P | 0.03 | 0.03 | 0.035 | |

| % S | 0.02 | 0.02 | 0.02 | |

| % N | 0.08-0.20 | 0.14-0.20 | 0.24-0.32 | |

| PREN* | 30.5-37.8 | 34.1-37.8 | 37.7-47.6 |

* PREN: Pitting Resistance Equivalent Number (Número equivalente de resistencia a la corrosión por picadura

Propiedades mecánicas de los aceros inoxidables dúplex:

| Tipo AISI | 2205 | 2205 | 2507 | |

|---|---|---|---|---|

| DesigUNS | S31803 | S32205 | S32750 | |

| Resistencia a la tensión | Ksi1 | 95 | 90 | 116 |

| MPa2 | 655 | 620 | 795 | |

| Resistencia a la fluencia | Ksi1 | 65 | 65 | 80 |

| MPa2 | 450 | 450 | 550 | |

| Elong. Mín. | % | 25 | 25 | 15 |

| Dureza | HB3 | 293 | 293 | 310 |

| RB4 | 3116 | 3116 | 3216 | |

| Doblez | NR* | NR* | NR* | |

| Norma de ref. | ASTM A-240 | ASTM A-240 | ASTM A-240 |

1 Kilo libras por pulgada cuadrada.

2 Megapascales

3 Dureza Brinell

4 Dureza Rockwell B

* NR = No requerido

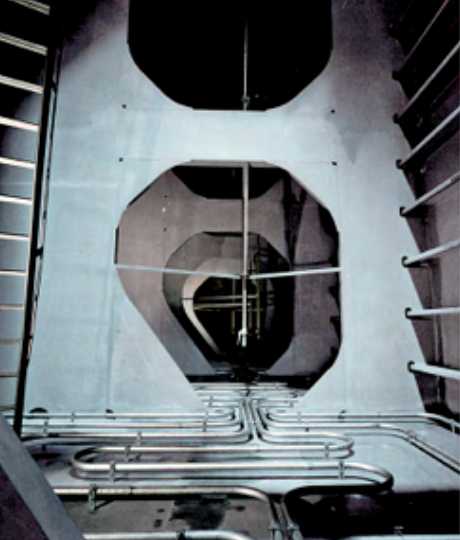

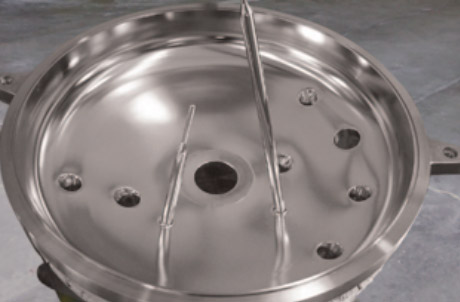

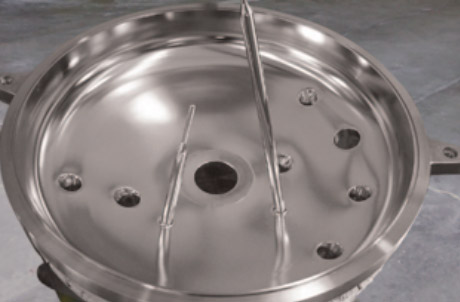

Interior de un tanque en un buque marino de transporte de productos químicos.

IMOA, Practical Guidelines for the Fabrication of Duplex Stainless Steel, 2009.

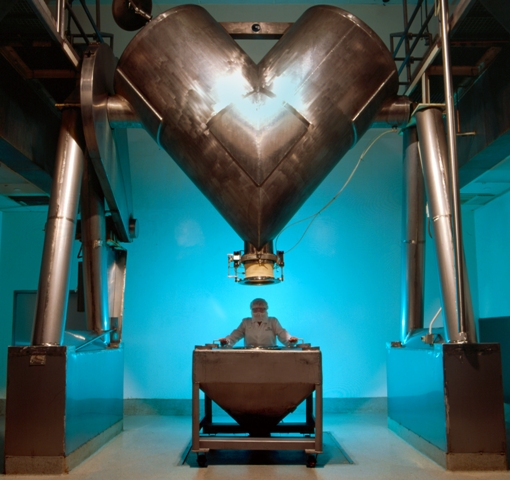

04. Aplicaciones

Diversidad de compuestos químicos

El acero inoxidable es un material que provee una elevada resistencia a la corrosión y es el adecuado para los equipos y componentes que están en contacto con las diferentes sustancias químicas durante sus procesos de producción, almacenamiento y distribución. Estos equipos y componentes van desde boquillas de descarga de tanques de almacenamiento, tuberías, válvulas y bombas, tanques, torres de secado, cubiertas de enfriadores y pipas para su transporte, así como para equipos de laboratorio, entre otros.

Veamos algunos ejemplos de estas aplicaciones:

Le invitamos a ver el siguiente documento en donde están contenidas las tablas de corrosión que muestran el desempeño de los tipos de aceros inoxidables comúnmente usados en contacto con diferentes sustancias.

Conozca el inoxidable. Tablas de corrosión.

Conozca el inoxidable. Tablas de corrosión.

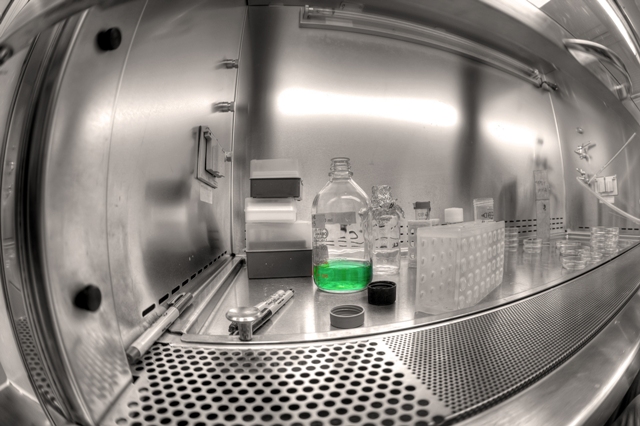

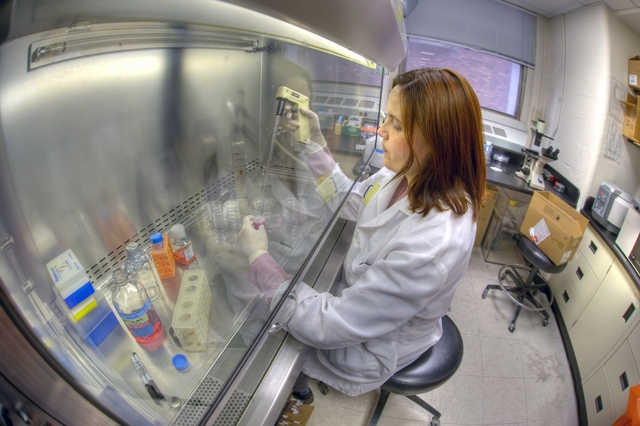

Industria Farmacéutica

Las aplicaciones farmacéuticas al igual que las de alimentos y bebidas, requieren que los materiales que se emplean en éstas sean resistentes a la corrosión y que no representen una fuente importante de contaminación para el producto. El acero inoxidable es ampliamente utilizado en la industria farmacéutica ya que cumple satisfactoriamente con ambas condiciones ya que tiene una elevada resistencia a la corrosión, es inerte y es un material que se conserva fácilmente.

Galería Visual

Aunque el austeníco 316 y sus derivados son ampliamente utilizados en este sector y son considerados en gran parte del mismo como el estándar, los materiales para cada aplicación deben ser seleccionados en base a su resistencia a la corrosión en el ambiente determinado en el que se va a desempeñar. La elección de un grado específico de acero inoxidable debe incluir la consideración de las especificaciones de limpieza y de los agentes utilizados para la misma.

Por ejemplo, el acero inoxidable austenítico grado 316L ha sido utilizado tradicionalmente en esta industria, aunque en los últimos años, los cambios realizados en las regulaciones y en los requerimientos de rendimiento de los materiales, han llevado al uso de aleaciones con mayor resistencia a la corrosión para los equipos de proceso.

Los super austeníticos, comúnmente conocidos como la familia de molibdeno al 6%, son una de las aleaciones más utilizadas en la industria farmacéutica hoy en día. Esto se debe a la necesidad de dar cumplimiento de las regulaciones federales de los países desarrollados como Estados Unidos, que mencionan que el equipo deberá estar fabricado de modo que las superficies de contacto con los componentes, materiales en proceso o productos farmacéuticos no deberán ser reactivos, aditivos ni de absorción, para evitar alterar la seguridad, naturaleza, potencia, pureza y calidad del producto farmacéutico.

Estas regulaciones han llevado a las empresas bio-farmacéuticas a especificar aleaciones altamente resistentes a la corrosión ya que muchos de los medios utilizados en sus procesos contienen cloruros a niveles de pH ácido a neutro y de bajas a moderadas temperaturas. El grado 316L podría tener un rendimiento insatisfactorio en entornos de cloruros en movimiento, incluso a bajas temperaturas y la contaminación del producto con la corrosión del material puede ser un inconveniente. En estas condiciones las aleaciones de molibdeno al 6% tienen una resistencia a la corrosión superior a la del 316L.

El 304 y sus variantes son generalmente utilizados en ambientes donde el contenido de cloruros es menor de 200mg/l, mientras que el 316 y sus variantes se usan con contenido de cloruros de hasta 500 mg/l. Para contenidos más elevados, y especialmente si están combinados con procesos a altas temperaturas, se emplean los dúplex 2205 y 2304 por su resistencia a la fractura por corrosión bajo esfuerzo. Para ambientes más agresivos, los grados súper-austeníticos como la aleación 926 o el súper dúplex 2507 son usados satisfactoriamente.

Un aspecto primordial a mencionar es que el acabado de la superficie tiene un impacto importante en el desempeño del inoxidable en los equipos y plantas de la industria farmacéutica. Por lo que se deben determinar muy bien las especificaciones en cuanto al acabado del inoxidable para plantas y equipos de este ramo. En muchos casos, las superficies deben ser altamente pulidas y/o electro-pulidas ya que el pulido y electro-pulido ofrecen una alta resistencia a la corrosión y reducen la micro-rugosidad.

El electro-pulido es una técnica de acabado químico mediante la cual, el metal se disuelve electrolíticamente, ión por ión, de la superficie de un objeto metálico. El objetivo primario es minimizar la micro-rugosidad, reduciendo de manera importante el riesgo de adhesión de suciedad o residuos, mejorando de esta manera, la limpieza de las superficies. El proceso tiene como resultado una superficie limpia e intacta.

Por lo anterior, el electro-pulido se ha convertido en un tratamiento habitual para el acero inoxidable en las industrias en las que, al igual que en la farmacéutica, los requisitos de resistencia a la corrosión y limpieza son especialmente elevados. Dado que el electro-pulido no implica un impacto mecánico o térmico se pueden someter al mismo elementos pequeños y mecánicamente frágiles. Se puede aplicar a piezas de prácticamente cualquier forma o tamaño.

Por otra parte, el diseño, las buenas prácticas de fabricación e instalación tienen también un importante impacto en el desempeño del inoxidable en los procesos de una planta por lo que se deben estudiar y especificar las medidas preventivas a la corrosión mediante un buen diseño y la aplicación de las buenas prácticas de fabricación.

05. Recomendaciones

Una selección adecuada de un acero inoxidable, se basa en la evaluación de los siguientes criterios:

| Uso Final | El primer paso es indagar sobre las condiciones a las que el material estará expuesto en la aplicación específica, para determinar el tipo de acero que puede aportar un mejor desempeño. En base a esto se evaluarán los siguientes criterios de selección. |

|---|---|

| Resistencia a la Corrosión y Oxidación a Altas Temperaturas | Es uno de los principales criterios de selección del material. El transformador debe conocer el medio bajo el cual será sometido el material. |

| Propiedades Mecánicas | La resistencia mecánica a bajas y a altas temperaturas es muy importante. La combinación de resistencia a la corrosión y mecánica es la base para la selección del tipo de acero. |

| Características Finales del Producto | Es importante revisar todos los procesos a los que será sometido el material y seguir las buenas prácticas de fabricación. |

| Costo Total | Un análisis del costo de ciclo de vida es recomendable, para evaluar los costos del material y aquellos relativos al mantenimiento, reemplazo, vida en servicio, etc. |

| Disponibilidad | Finalmente es necesario tomar en cuenta la disponibilidad del material. |

| Uso y Mantenimiento | Es altamente recomendable que se entregue al usuario final de la aplicación un listado de recomendaciones para el cuidado y mantenimiento del material. Más que un criterio, es un valor agregado al usuario que favorece al cumplimiento del desempeño esperado del material. |

En la industria química es muy recomendable que los ingenieros pongan especial cuidado en la elección de un determinado tipo de acero inoxidable para los procesos de producción, almacenamiento y distribución de acuerdo al entorno específico. Se pueden identificar los fenómenos de corrosión que puede experimentar el acero inoxidable y determinar el comportamiento que tendrá en algunos ambientes y en contacto con las diferentes sustancias químicas.

Le invitamos a ver el siguiente documento en donde están contenidas las tablas de corrosión y muestran el desempeño de los tipos de aceros inoxidables comúnmente usados en contacto con diferentes sustancias.

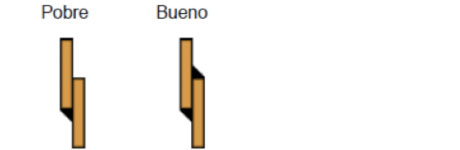

Evitar bordes, trampas ranuras y/o cavidades en donde su pueda acumular la humedad o suciedad.

El diseño promueve la durabilidad. Una práctica pobre y buena:

El diseño al lado derecho reduce la posibilidad de que inicie la corrosión porque:

- Hace posible que la suciedad se disperse fácilmente

- Elimina las ranuras. La corrosión puede iniciar con más facilidad en ranuras angostas que sobre una superficie con buen escurrimiento dado que la difusión de oxidantes necesarios para mantener la película pasiva es restringida y las ranuras tienden a atrapar depósitos corrosivos.

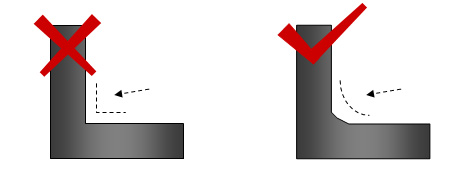

Diseñar para Facilitar la Limpieza

Las superficies horizontales retienen suciedad. Las superficies inclinadas favorecen la limpieza manual y por lluvia y dirigen el agua evitando estancamiento.

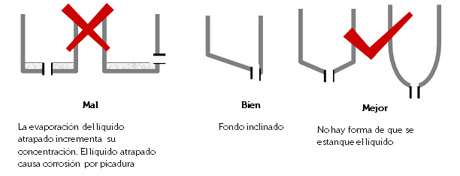

Diseñar para Facilitar el drenado

- Los tanques y contenedores se deben diseñar de tal forma que drenen por completo el líquido contenido.

- Es necesario sellar las juntas o hacerlas lo suficiente separadas para el libre desagüe y evitar así la corrosión por cavidades. Esta ocurre cuando agua y contaminantes corrosivos se mantienen atrapados en espacios vacíos y hay cloruros presentes en el ambiente.

El acero inoxidable no es un material difícil de trabajar. Muchos procesos de fabricación y de unión son similares a los utilizados para el acero al carbono, pero las características diferentes del acero inoxidable requieren especial atención en áreas específicas. Es importante que se establezca una comunicación efectiva entre el diseñador y el fabricante desde el inicio del proyecto para garantizar las buenas prácticas de fabricación.

Un objetivo primordial es mantener la resistencia a la corrosión del acero inoxidable. Es esencial que se tomen todas las precauciones necesarias en todas las etapas del proyecto de fabricación: desde el almacenamiento, manejo del material y transformación para minimizar los riesgos que pueden dañar la capa pasiva del acero inoxidable. Se debe poner especial atención y cuidado en las zonas de soldadura. Las precauciones son simples y, en general, son cuestiones de buenas prácticas de fabricación.

Almacenamiento y manipulación

Generalmente, se requiere de mayor atención al almacenar y manipular el acero inoxidable que el acero al carbono, para prevenir el daño del acabado superficial, especialmente de los acabados brillantes recocidos o de los pulidos. También para evitar la contaminación por acero al carbono y hierro. Los procedimientos para el almacenaje deben comprender los siguientes puntos:

- El acero inoxidable debe tener un protector de plástico u otro recubrimiento, el cual se debe dejar el mayor tiempo posible, eliminándolo justo antes de la fabricación final.

- El almacenamiento del acero inoxidable en atmósferas húmedas saladas debe evitarse. Los bastidores de almacenamiento de carbono no deben tener superficies de fricción con el acero y, por consiguiente, debe estar protegido por listones de madera, de goma o de plástico o envolturas. Las hojas y placas preferiblemente deben ser apiladas verticalmente.

- Las cadenas, ganchos y abrazaderas de acero al carbono para manipular el inoxidable deben evitarse.

- Una condición ideal es que se trabaje en áreas separadas el acero al carbono del acero inoxidable. Y que se designen herramientas específicas a cada tipo de acero, sin usarlas para ambos.

- Como medida de precaución durante la fabricación y montaje, es conveniente asegurar que las rebabas generadas durante las operaciones de corte se eliminen.

Operaciones de conformación

Los aceros inoxidables austeníticos endurecen de manera significativa durante el trabajo en frío. Esto puede ser una característica útil, porque permite una amplia formación durante la conformación por estirado, sin riesgo de fractura prematura. Sin embargo se le tiene que poner especial atención durante el mecanizado, específicamente a las velocidades y avances que se requieren.

Operaciones de corte

El acero inoxidable puede cortarse utilizando los métodos habituales, por ejemplo, cizallado y aserrado, pero los requisitos de energía serán mayor que las de los espesores similares de acero al carbono, debido al endurecimiento por deformación.

Para el corte de líneas rectas, la guillotina es ampliamente utilizada.

Otras técnicas como las de corte por plasma también se utilizan y son particularmente útiles para el corte de placas gruesas y perfiles y donde los bordes de corte son a mecanizar, por ejemplo para la preparación de la soldadura. El corte oxiacetilénico no es recomendable para cortar acero inoxidable, a menos que se utilice una técnica de fundente en polvo.

Deformación en frío

Comúnmente, al acero inoxidable se le da forma con facilidad usando técnicas de formado en frío como el curvado, girado, presionado y embutición profunda. Para las aplicaciones estructurales, el curvado con plegadora es la técnica más relevante aunque para productos de calibre delgado de gran volumen el laminado (Roll forming) puede ser más económico.

El requerimiento de potencia para curvar el acero inoxidable será mayor que el requerimiento para curvar el acero al carbono debido al endurecimiento por deformación (aproximadamente un 50% en el caso de los aceros inoxidables austeníticos o más en el caso de los grados dúplex). También, el acero inoxidable tiene que ser sobre-curvado a un grado ligeramente mayor que el acero al carbono para contrarrestar los efectos de la recuperación elástica (spring back).

La alta ductilidad del acero inoxidable permite que se formen pequeños radios, quizás tan bajos como la mitad del espesor de los materiales recocidos.

Perforaciones

Las perforaciones pueden ser taladradas o punzonadas. Durante el taladrado se debe utilizar brocas afiladas, con los ángulos correctos de inclinación y las velocidades de corte correctas. Para el punzonado no se recomienda utilizar punzones con puntas redondeadas ya que endurecerían la superficie del acero inoxidable austenítico. Ya sea que se use un taladro de centrado o una perforadora de centrado, deben ser con punta triangular.

Las perforaciones por punzonado en el acero inoxidable austenítico pueden hacerse en láminas de hasta 20 mm de espesor; los dúplex tienen mayor resistencia, lo cual permite mayores espesores en las láminas a punzonar.

Soldadura

La soldadura de los aceros inoxidables austeníticos y dúplex se llevan a cabo con éxito utilizando los procesos normales con los consumibles adecuados. La limpieza general y la ausencia de contaminación son importantes para el logro de una buena calidad en la soldadura. Las marcas de aceites u otros hidrocarburos y crayones de cera deben ser eliminadas para evitar su descomposición y el riesgo de la absorción de carbono. La soldadura debe estar libre de zinc –incluyendo el originado en los productos galvanizados– y de cobre y sus aleaciones.

Es más importante en el acero inoxidable que en el acero al carbono reducir los sitios en los cuales la corrosión por cavidad puede iniciar. Los defectos en la soldadura como la socavación, falta de penetración, salpicadura de soldadura, escoria y los golpes de arco potencializan su inicio, por lo tanto, deben ser minimizados.

Para los procesos de soldadura se requiere:

- Verificar el método de soldadura detallando sus requisitos y las pruebas de los procedimientos de soldadura.

Personal calificado (soldadores). - Controlar las operaciones de soldadura durante su preparación, realización y el tratamiento posterior a la misma.

- El nivel de inspección y las técnicas de pruebas no destructivas a ser aplicadas.

- Los criterios de aceptación para el nivel permitido de defectos de la soldadura.

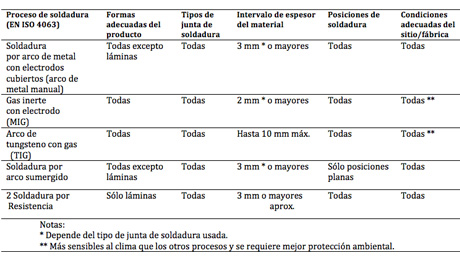

Procesos de soldadura

Los métodos de fusión comunes de soldadura que se utilizan en el acero al carbono, se puede utilizar en el acero inoxidable. La siguiente tabla muestra los procesos ideales para las diferentes gamas de espesor. En la soldadura MIG o TIG, el gas protector no debe contener dióxido de carbono debido a la posibilidad de descomposición que lleva a la absorción de carbono y, en el caso de los grados dúplex, también se debe evitar el nitrógeno.

Consumibles

Los consumibles comerciales han sido formulados para dar depósitos de soldadura de fuerza y resistencia a la corrosión equivalente al metal base y para minimizar el riesgo de agrietamiento de solidificación. Para los usos especializados, como en los ambientes agresivos o donde se requieren propiedades no magnéticas, se debe pedir consejo de los productores del acero y los fabricantes de los consumibles. Todos los consumibles deben conservarse libres de contaminantes y almacenados según las instrucciones del fabricante.

Distorsión en la soldadura

Igual que con otros metales, el acero inoxidable sufre deformación debido a la soldadura. Los tipos de deformación (angular, arqueo, contracción, etc.) son similares en naturaleza a los encontrados en las estructuras de acero al carbono. Sin embargo, la deformación del acero inoxidable, particularmente de los grados austeníticos, es mayor que la del acero al carbono debido a los coeficientes más altos de expansión térmica y las conductividades térmicas menores.

La distorsión de soldadura puede ser controlada, más no eliminada. A continuación describimos algunas recomendaciones:

Para el diseño…

- Reducir la extensión de la soldadura.

- Usar juntas simétricas.

- Diseñar para contener tolerancias dimensionales más amplias.

Para el fabricante:

- Usar plantillas con abrazaderas eficientes. Si es posible, la plantilla debe incorporar barras de cobre o aluminio para ayudar a conducir el calor fuera del área de la soldadura.

- Cuando las plantillas no sean posibles, usar la soldadura por punto cerradamente espaciada puesta en una secuencia equilibrada.

- Asegurar que se obtengan buenas alineaciones y montaje antes de la soldadura.

- Usar el menor aporte de calor acorde con el proceso de soldadura seleccionado.

- Usar las secuencias apropiadas y soldadura equilibrada (por ejemplo, secuencias de bloque y retroceso).

Consideraciones generales de la soldadura en los aceros inoxidables austenítcos

Formación de precipitados en los grados austeníticos:

En los aceros austeníticos, la zona afectada por el calor es relativamente tolerante al crecimiento del grano y a la precipitación de fases intermetálicas y quebradizas. Los procesos de soldadura generalmente están diseñados para controlar el tiempo durante el que se está en el rango de temperatura crítica para los efectos de precipitación (450 -900 ° C). La reparación excesiva por soldadura naturalmente incrementa el tiempo de exposición. Por lo general está restringida a tres reparaciones mayores.

Solidificación de grietas en los grados austeníticos:

El agrietamiento de solidificación de las soldaduras se evita cuando la estructura de soldeo contiene aproximadamente 5% de ferrita. Los fabricantes de acero equilibran la composición y el tratamiento térmico de los grados comunes de acero austenítico para asegurar que éstos virtualmente no contengan ferrita cuando son entregados pero formarán suficiente ferrita en una soldadura autógena –soldadura por fusión también conocida como oxiacetilénica; la combustión se realiza por la mezcla de acetileno y oxígeno.

Aún así, para reducir cualquier probabilidad de agrietamiento, es prudente minimizar los aportes de calor, las temperaturas de interpaso y la fijación cuando se hagan soldaduras autógenas. En los materiales más espesos se añade metal de relleno y el uso de consumibles de buena calidad asegurará que se forme la cantidad apropiada de ferrita. Generalmente no es necesario medir la cantidad precisa de ferrita formada, los procesos de soldadura y los consumibles apropiados harán que no ocurrirá el agrietamiento por solidificación.

Tratamiento posterior de soldadura

Es mejor, tanto técnica como comercialmente, producir estructuras mediante soldadura. El tratamiento post-soldadura es generalmente necesario, especialmente si se emplearon los procesos de soldadura por arco. Es importante definir el tratamiento requerido posterior a la soldadura para evitar un costo excesivo y el posible mal rendimiento del servicio.

Una buena práctica es eliminar todos los rastros del tinte producido por el calor de la soldadura. Sin embargo, cuando el inoxidable brinda un buen margen de resistencia en el medio ambiente en el que estará expuesto, el tinte no implica mayor riesgo, salvo por apariencia. Cuando por motivos de apariencia debe ser eliminado, se puede hacer por decapado o chorreado a través de perlas de vidrio. El decapado puede llevarse a cabo por inmersión en un baño o mediante el uso de pastas de acuerdo a las instrucciones del fabricante.

Granallar la superficie de una soldadura es un tratamiento benéfico posterior a la soldadura. Esto introduce esfuerzo de compresión en la superficie, lo que mejora la resistencia al agrietamiento por corrosión bajo tensión o fatiga y la apariencia estética. No obstante, el granallado no puede hacerse para justificar un cambio en la evaluación de fatiga.

Inspección de soldaduras

La siguiente tabla muestra los métodos de inspección utilizados en las soldaduras de acero inoxidable y soldaduras de acero al carbono.

Los métodos se utilizan dependiendo del grado de integridad estructural y del grado de resistencia a la corrosión requerida para el medio ambiente en que se desempeñará el acero. La inspección visual debe llevarse a cabo durante todas las etapas de soldadura, ya que puede prevenir muchos problemas que se vuelven difíciles conforme continúa la fabricación. La revisión de la superficie del acero inoxidable es más importante que la del acero al carbono, ya que el acero inoxidable se utiliza principalmente para combatir la corrosión e incluso una pequeña imperfección en la superficie pude hacer que el material sea propenso al ataque de la corrosión.

| NDT tipo |

Acero inoxidable austenítico | Acero inoxidable dúplex | Acero al carbono |

|---|---|---|---|

| Superficial | Visual DPI |

Visual DPI MPI |

Visual DPI MPI |

| Volumétrico | Rayos X Gamma |

Rayos X Gamma |

Rayos X Gamma Ultrasónicos |

| NDT: ensayo no destructivo DPI: inspección por líquidos penetrantes MPI: inspección por partícula magnética |

|||

Acabado

El acabado de la superficie del acero inoxidable es un criterio de diseño importante y debe estar claramente especificado de acuerdo a los requisitos arquitectónicos o funcionales. Aquí es donde darán resultado las precauciones adoptadas con anterioridad en el manejo de la soldadura.

La superficie del acero inoxidable debe ser restaurada a su condición original de resistente a la corrosión mediante la eliminación de toda la contaminación generada en los procesos de transformación. El decapado en un baño ácido que soltará cualquier contaminante, permitiendo que sea limpiado con un cepillo de cerdas y también disolverá cualquier partícula de acero al carbono y hierro incrustada

El pulido electrolítico elimina una capa delgada de la superficie. Se puede producir una gama de acabados desde mate hasta lustre brillante, dependiendo en gran parte de la superficie inicial del material.

Es importante destacar nuevamente que la superficie del acero inoxidable debe estar libre de contaminantes en la estructura ensamblada. Debe prestarse especial atención a la posibilidad de contaminación derivadas de los trabajos sobre estructuras de acero al carbono aledañas, especialmente de polvo esmerilado. Una buena práctica es proteger al inoxidable con una película de plástico adherible, y/ o la limpieza final después de terminar la estructura.

Limpieza

El inoxidable necesita limpiarse para mantener su buena apariencia y para preservar su resistencia a la corrosión.

Si se selecciona el acabado terso y se siguen las buenas prácticas de fabricación y mantenimiento, el inoxidable permanecerá en buen estado a lo largo del tiempo.

Si se utiliza un acero de baja aleación, la acumulación de suciedad y contaminación puede conducir a la concentración de substancias que disminuyen la resistencia a la corrosión. En casos severos, éstas pueden llevar a la corrosión, la cual puede evitarse mediante procedimientos adecuados de limpieza.

Para el caso de estructuras, aunque éstas no quedan ocultas, sus dimensiones y ubicaciones en general no facilitan la ejecución de un programa de limpieza. Por lo anterior, el mantenimiento de tiene un enfoque preventivo y es particularmente riguroso para evitar la corrosión.

Los cuidados de mantenimiento preventivo se deben considerar antes de la puesta en marcha del proyecto, es decir, durante el proceso constructivo y particularmente para prevenir la corrosión galvánica, que ocurre cuando dos metales distintos están en contacto en presencia de humedad.

Cuidados de mantenimiento preventivo:

Dentro del grupo de cuidados de mantenimiento preventivo podemos mencionar los siguientes:

- Un error común es el uso de elementos de unión que no están fabricados con acero inoxidable como por ejemplo, tornillos galvanizados o remaches de aluminio. Los tornillos galvanizados pueden oxidarse rápidamente si se utilizan para unir láminas de inoxidable. Además, el óxido resultante puede contaminar el inoxidable, crear manchas y puede inducir corrosión por picaduras.

- Utilizar elementos de unión, como tornillos y tuercas, de acero inoxidable para conectar elementos de acero inoxidable.

- Evitar el uso de anclajes de acero al carbono galvanizados para mediano o largo plazo en aplicaciones exteriores o donde la humedad esté presente.

- Evitar soldar las fijaciones de inoxidable (si el inoxidable va a ser soldado a acero al carbono, la protección contra la corrosión aplicada al elemento o a la estructura de acero al carbono debe continuar a lo largo de la zona limpia de soldadura y extenderse al menos 20 mm hacia el inoxidable, superponiéndose las capas de una aplicación adecuada de revestimiento).

- En los elementos de unión mantener las roscas limpias y libres de polvo, especialmente de suciedad, grava o arena. Si las roscas se utilizan cuando tienen arena o grava, la probabilidad de gripado en el ensamblaje del elemento de unión. (El gripado es cuando dos superficies metálicas se deslizan una contra la otra, por muy pulidas que estén, siempre existen rugosidades microscópicas que por efectos del rozamiento se desgastan. Si la fricción es muy alta, puede generarse tal cantidad de calor, que las dos partes en movimiento relativo puedan quedar unidas o fundidas).

- Para reducir el gripado: utilizar roscas laminadas, ajustar el par correcto de apriete y lubricar.

- También se recomienda que para los elementos de unión o fijaciones usar aleaciones especiales en determinados casos: algunos fabricantes pueden hacer fijaciones con aleaciones que ofrecen mayor resistencia a las picaduras y a la corrosión por ranuras. Contienen un gran porcentaje de cromo y níquel y al menos 6.0% de molibdeno. Dependiendo de las condiciones exactas, estas aleaciones pueden ser consideradas para uso en aplicaciones críticas de seguridad como por ejemplo, para zonas de techos en albercas. Se debe consultar con el fabricante.

- La contaminación de la superficie del acero inoxidable puede llevar a manchas de óxido localizadas. La contaminación puede ser removida mediante tratamientos químicos como decapado o pasivado que es la eliminación de la cascarilla de óxido mediante la inmersión de una solución ácida. Una pasta de decapado puede ser aplicada con un pincel para remover cascarillas puntuales. La remoción de la cascarilla de óxido es esencial para una buena resistencia a la corrosión.

Limpieza post-fabricación

Las superficies de acero inoxidable deben estar limpias, suaves y libres de óxidos y contaminantes. El proceso de fabricación puede alterar la superficie del inoxidable y disminuir la resistencia a la corrosión. Puede contaminar la superficie con hierro y otros depósitos; puede dañar la capa pasiva y puede ocasionar daño mecánico a través de las marcas de pulido.

Es por esto, que después de la fabricación los componentes deben ser limpiados a fin de restaurar la resistencia a la corrosión por técnicas apropiadas.

Muchos métodos químicos y mecánicos son aptos para la limpieza post-fabricación del acero inoxidable. Algunos son utilizados dependiendo de la naturaleza y severidad de la contaminación. Los mejores métodos siempre incluyen un tratamiento químico final que restaura la pasividad y la resistencia a la corrosión. En esta tabla presentamos los comúnmente utilizados.

| Defecto o contaminación | Método de limpieza | Comentarios |

|---|---|---|

| Aceite, refrigerante y compuestos orgánicos | Desengrase con solvente, vapor a alta temperatura y agua a alta presión | Remover compuestos orgánicos antes del decapado o pasivado |

| Hierro y acero | Pasivación | La pasivación debe ser suficientemente agresiva para remover. |

| Decapado Electro-pulido Granallado Cepillado |

Contaminación con hierro. Si está planeado el decapado, la pasivación normalmente no es necesaria. El decapado podría ser necesario si están presentes grandes cantidades de hierro incrustado. | |

| Pintura | Chorreado con perlas de vidrio o solvente | Usar perlas de vidrio limpias |

| “Escamas” de recocido | “Sandblasteado” o chorreado con perlas de vidrio y posterior decapado | Usar arena o perlas de vidrio limpias |

| Marcas del corte Marcas del pulido Rasguños Salpicaduras de soldadura |

Granallado | Use solamente medios limpios y descontaminados. No use granallado grueso como una técnica de acabado; dé el acabado con arena fina para suavizar la superficie. |

| Decoloración por soldadura | Granallado /Pulido Decapado Chorreado Cepillado Electropulido |

Una combinación de granallado y decapado es el método más efectivo para restaurar la resistencia a la corrosión. |

A continuación explicamos un poco más sobre estos métodos:

Chorro de perlas de vidrio.

Es el preferido para “sandblasting” (chorro de arena) porque deja una superficie relativamente suave. La limpieza inicial es importante en este proceso. También requiere un paso final de pasivación.

“Grinding” (granallado) y pulido.

La molienda de grano grueso remueve defectos profundos como huellas de soldadura y rasguños profundos. La granalla debe ser nueva o que se haya usado solamente con acero inoxidable. No debe golpear la superficie.

Cepillado

Se emplea un cepillo con fibras de inoxidable para remover manchas de tinta en la superficie, contaminación y suciedad.

Desengrase

Contaminantes orgánicos como aceites para el proceso de corte, lubricantes o marcas de crayones pueden ser corrosivos. Antes del uso que le dará el consumidor final o antes de un tratamiento químico de limpieza, deben ser removidos de las superficies del inoxidable con un solvente que no contenga cloruros

Decapado ácido.

El decapado restaura de la mejor manera la resistencia a la corrosión de las superficies de inoxidable en comparación a los otros métodos. Usa ácidos fuertes que remueven el óxido. El decapado disuelve la superficie del acero inoxidable, por lo que debe ser cuidadosamente controlado. Produce superficies limpias con un acabado de color gris mate que pasiva espontáneamente al contacto con el aire.

Pasivación.

La pasivación se usa para remover la contaminación por hierro de la superficie del acero inoxidable. A diferencia del decapado, no remueve material. Cuando se completa el proceso, añade a la superficie una forma de capa pasiva que espontáneamente reacciona con el aire. Es una forma muy efectiva de asegurar la completa limpieza del acero inoxidable que no ha sido decapado.

Elelectropulido

Es un proceso electro químico que remueve el hierro adherido, marcas de soldadura e inclusiones no metálicas. Suaviza la superficie y la deja con una apariencia brillante y reluciente. Es una operación de acabado final para las aplicaciones en donde la limpieza es extremadamente importante. Una superficie electropulida es fácil de inspeccionar y fácil de limpiar porque los contaminantes difícilmente se adhieren a la superficie.

En en el siguiente documento presentamos el grado de efectividad que pueden tener los tratamientos químicos y mecánicos en la limpieza post-fabricación:

Reparación de daños

Si necesitas información sobre cómo reparar daños ya causados al acero inoxidable abre la liga que aparece abajo y encontrarás recomendaciones de mantenimiento correctivo para agentes dañinos como:

- Polvo y suciedad.

- Raspaduras.

- Partículas de hierro sueltas o incrustadas.

- Manchas por calentamiento.

- Salpicaduras de inoxidable.

- Residuos adhesivos.

- Marcas de pintura o grafitis.

- Manchas de agua.

- Herrumbre y otros productos de corrosión.

- Huellas dactilares.