01. Introducción

El uso de acero inoxidable en el transporte no es nuevo: su trayectoria se remonta casi a tres cuartos de siglo. Para la fabricación de los vagones de ferrocarril se eligió el acero inoxidable por su durabilidad y facilidad de mantenimiento. Además, para el diseño de un medio de transporte con una vida de más de 40 años –que es el caso de los vagones-, era importante considerar un material intrínsecamente resistente a la corrosión.

En el caso de los autobuses, tienen una vida útil de 20 años o más. Para su revestimiento era importante un material resistente y que requiriera de mínimo mantenimiento. Por esta razón, el acero inoxidable se ha utilizado con éxito no sólo para el revestimiento, sino actualmente también para la estructura de los autobuses

A través de los años, la tecnología de trenes y autobuses se ha innovado y también los aceros inoxidables lo han hecho; se han desarrollado nuevos grados que combinan la reducción de costos con la alta resistencia mecánica. Los aceros inoxidables ferríticos por ejemplo, proporcionan a los fabricantes ferroviarios y de autobuses, opciones costo-beneficio efectivas, especialmente para el recubrimiento exterior de los vehículos.

Hoy en día, el uso de acero inoxidable en aplicaciones de autobuses y ferrocarril se centra en torno a dos vertientes: el desarrollo de componentes de acero inoxidable y una mayor utilización de los ferríticos. Los aceros inoxidables ferríticos han sido probados con éxito para aplicaciones estructurales. En este mismo contexto, otro aspecto de innovación es el uso, cada vez mayor, de elementos de fijación mecánicos, inspirado por el concepto de diseño modular, el cual reduce costos al requerir menos operaciones de transformación y hacer factible el ensamble y desensamble para modificaciones de diseño.

La producción de vehículos de transporte está sometida a planteamientos de mejora y optimización de costos de fabricación, así como a una legislación cada vez más estricta en cuanto a emisiones de agentes contaminantes, lo cual afecta considerablemente a las características del vehículo de forma directa, al rendimiento del motor y al peso del mismo.

En cuanto al aligeramiento de peso, es fundamental el uso de materiales estructurales de mayor resistencia que permitan una reducción de espesor, y por consecuencia, una reducción de peso, al mismo tiempo que se aseguren los necesarios niveles de rigidez estructural y de seguridad.

La optimización de los materiales es fundamental para la reducción de peso, de consumo y de emisiones. En este panorama, los aceros inoxidables ofrecen un conjunto de propiedades que permite plantear soluciones óptimas para la diversidad de vehículos, en particular para autobuses (con sus subtipos), vagones de tren y metro, tranvías, etc. El inoxidable es el material de elección por parte de numerosos fabricantes de estos vehículos en todo el mundo.

Sin embargo, la industria del transporte es muy amplia, no se refiere únicamente a trenes y autobuses, incluye camiones de carga pesada, aviones, barcos y por supuesto, el sector automotriz.

Actualmente, en esta amplia y diversa industria, se utilizan una variedad de aleaciones de acero inoxidable. Por ejemplo, en los motores de las aeronaves que operan a elevadas temperaturas se requieren de aleaciones especiales a base de níquel; en el transporte de gas natural licuado (a una temperatura de -163°C) se utilizan materiales altamente dúctiles y tenaces que resistan posibles impactos sin fracturarse como el austenítico 304; así sucesivamente, podemos dar más ejemplos aleaciones que se utilizan para partes importantes del transporte que llevan alimentos o químicos, ya sea por carretera, ferrocarril o por mar.

En el sector automotriz, los grados austeníticos en particular, son aptos para la manufactura de algunos componentes de vehículos ya que son más fuertes a medida que son hidro-formados o laminados en frío en la forma de los componentes, y esta fuerza es necesaria para cumplir con los estándares de seguridad.

Los grados que contienen níquel, – que tienen una gran resistencia a la deformación- pueden sustituir al acero al carbono, haciendo las carrocerías más ligeras, sin que esto quiera decir que no protejan a los ocupantes de un vehículo en el caso de un impacto.

02. Ventajas

Elevada resistencia a la corrosión

Tal y como para otros sectores, es ésta, la principal ventaja que brinda el acero inoxidable a la industria del transporte, ya que permite la transportación de sustancias químicas y de alimentos.

Así mismo, el inoxidable, permite diseños (en el revestimiento) que perduren más de 40 años en buenas condiciones, hablando por ejemplo de vagones de trenes o de autobuses – que tienen una vida de servicio alrededor de 20 años y donde la condensación y la influencia de la sal de deshielo en países con climas extremos, hacen que la protección contra la corrosión sea un desafío.

Factibilidad de unión

Las uniones o juntas de acero inoxidable del mismo grado o de diferentes, es funcional, así como la unión entre materiales mixtos.

Para asegurar la resistencia a la corrosión en las uniones, la costura debe estar protegida con recubrimientos que proporcionen una protección catódica.

Ligereza

Al usar acero inoxidable en componentes, estructuras y revestimientos se logran vehículos de transporte más ligeros al emplear espesores menores para obtener la misma resistencia mecánica que el acero convencional, sin que esto signifique que no sean seguros.

Seguridad

Los grados austeníticos en específico, tienen un buen comportamiento al momento de un accidente, debido a que su estructura puede cambiar y tiene una gran resistencia al ser impactado. Esto es una gran ventaja, especialmente ante el aluminio, por ejemplo.

En la fotografía se observa como el segundo carro de la derecha no sufre ningún daño dado que el impacto es absorbido por el carro que aparece entre la locomotora y el carro de la derecha.

Relación costo-beneficio efectiva

Alguno grados como los ferríticos, proporcionan a los fabricantes ferroviarios y de autobuses, ventajas de costo-beneficio efectivas, especialmente para el recubrimiento exterior de los vehículos y para aplicaciones estructurales.

También al utilizar los grados que contienen níquel, se sigue haciendo aún efectivo el costo, ya que permiten hacer estructuras y recubrimientos más ligeros y seguros.

Al final de la vida útil de los vehículos de transporte, estos se pueden reciclar.

Excelentes propiedades mecánicas

Cada vez más, los aceros inoxidables se utilizan por sus propiedades mecánicas, tales como su alta resistencia y excelente formabilidad, que además tienen una alta capacidad de absorción de energía.

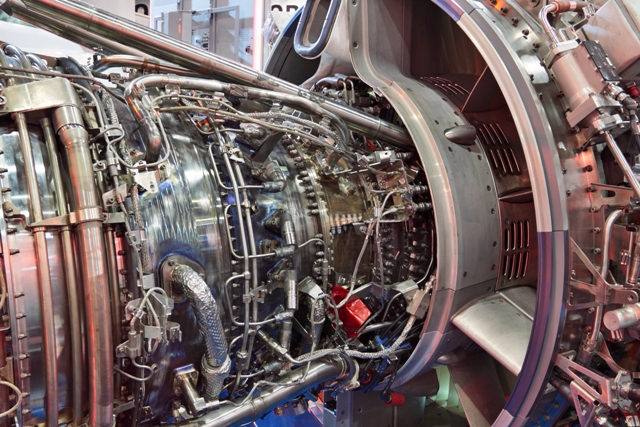

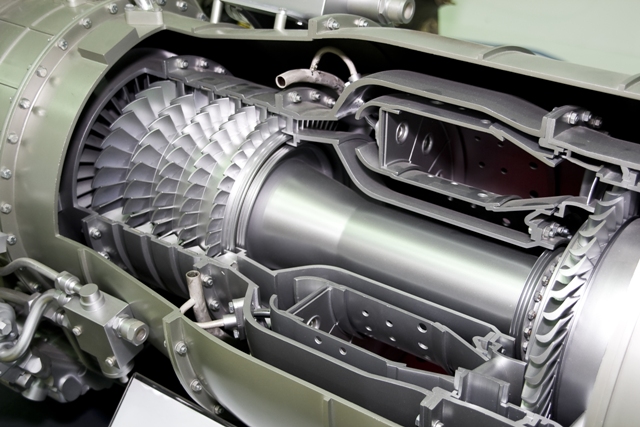

Por ejemplo, en las turbinas de los motores de aeronaves se requieren las ventajas de los inoxidables que contienen níquel, dada la gran resistencia que proporcionan a altas temperaturas y su moldeabilidad.

Durabilidad

Como ya lo mencionamos en la introducción, el uso de acero inoxidable en el transporte terrestre se remonta a casi tres cuartos de siglo. En el caso de los vagones de ferrocarril, fue la durabilidad la ventaja que hizo que se eligiera al inoxidable sobre otros materiales. Los diseños de vagones duran más de 40 años, por lo que se le ha denominado comúnmente como el material rodante.

Facilidad de diseño y material atractivo

El acero inoxidable es un material visualmente atractivo y se pueden hacer con éste diseños versátiles y modernos.

Reciclaje

Cada año, existen 40 millones de vehículos que llegan al final de su vida útil. Los componentes metálicos de estos vehículos se pueden reciclar en gran parte, sobre todo los componentes, partes y estructuras de inoxidable.

03. Inoxidables Empleados

Por definición, los aceros inoxidables contienen al menos 10.5% de cromo (Cr). El cromo es el que les confiere la propiedad de resistencia a la corrosión. Los aceros inoxidables se dividen en cinco familias: martensíticos, ferrítico, austenítico, dúplex y endurecibles por precipitación.

Los ferríticos y austeníticos son los tipos más comúnmente usados en aplicaciones estructurales de vehículos de transporte ya que reducen el peso. Otros tipos de aleaciones de inoxidable, se utilizan sobre todo en los componentes del sistema de propulsión o el chasis. En el caso específico de los ferríticos, ofrecen una estabilidad de precio, que es de particular importancia para los productos y modelos de alto volumen.

Los aceros inoxidables en general, ofrecen muchas alternativas para estructuras de transporte seguras (terrestres, aéreas y marinas).

Inoxidables martensíticos

Los aceros inoxidables martensíticos tienen una alta resistencia al desgaste y son magnéticos. Contienen Cromo de 10.5 a 18% más Carbono hasta 1.2%. Tienen moderada resistencia a la corrosión. Son endurecibles por tratamiento térmico y por lo tanto pueden desarrollar altos niveles de resistencia mecánica y dureza. Son de pobre soldabilidad.

Se utilizan en aspas de los barcos y turbinas de agua. También en herramientas, tornillos transportadores, tuercas, cabrestantes y componentes del vehículo tales como discos de freno.

Aceros inoxidables ferríticos

Los aceros inoxidables ferríticos se caracterizan por una buena resistencia y propiedades de tenacidad. Contienen cromo de 10.5 a 30% y carbono del orden del 0.08%. Algunos grados pueden contener molibdeno, silicio, aluminio, titanio y niobio. Son magnéticos y no endurecibles por tratamiento térmico. Tienen una soldabilidad de pobre a buena. Su uso se limita a procesos de formado en frio de poca severidad.

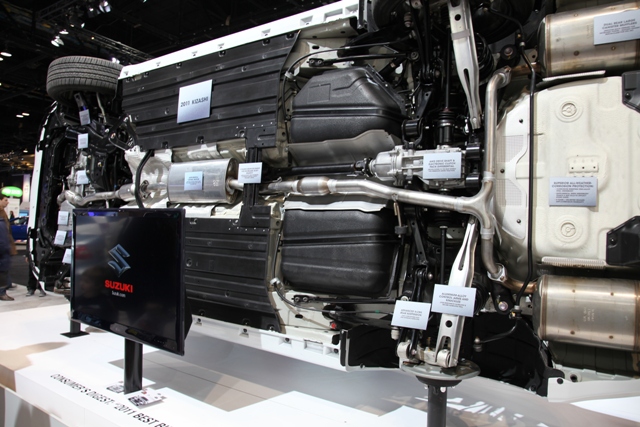

Se aplican en ambientes moderadamente agresivos, y en el sector del transporte en revestimientos y estructuras para autobuses y vagones; en silenciadores y convertidores catalíticos para automóviles, adornos y molduras automotrices.

Durante años, los ferríticos se han utilizado principalmente en dos aplicaciones extremadamente demandantes: los sistemas de escape de automóviles y los tambores de lavadoras.

Los sistemas de escape se ven expuestos a condiciones de altas temperaturas y entornos corrosivos. El uso de acero inoxidable ferrítico permite ampliar el período de garantía de estas piezas.

El tipo 409 contiene menos cromo que todos los aceros inoxidables. Estos tipos de ferríticos pueden ser perfectos en entornos libres o poco corrosivos, en los que una ligera corrosión localizada puede ser aceptable. El 409 se diseñó originalmente para los silenciadores de los sistemas de escape.

Los tipos 430Ti, 439 y el 441 ofrecen una mejor soldabilidad y formabilidad. En muchos casos, su comportamiento es incluso mejor que el del 304. Las aplicaciones típicas son tubos de intercambiadores y sistemas de escape con una vida de servicio más larga que el tipo 409.

Los tipos 434, 436 y el 444 contienen molibdeno para aumentar la resistencia a la corrosión. Sus aplicaciones típicas son sistemas de escape, defensas de automóviles y paneles exteriores, entre otras.

Aceros inoxidables ferríticos en aplicaciones automotrices:

| Sistemas de escape | 409 y 441 |

|---|---|

| Abrazaderas de manguera | 430 |

| Componentes internos para convertidores catalíticos | 442 y 446 |

| Chasis para autobús y camiones de carga y componentes estructurales | 316 L – 1.4004 (ASTM S41050) (3Cr12) |

| Pasamanos y racks para equipaje | 430 |

| Accesorios internos y externos | 430, 434 y 436 |

Aceros inoxidables austeníticos

Los aceros inoxidables austeníticos no son magnéticos. Contienen cromo del 16 al 26% y su contenido de carbono se mantiene bajo hasta 0.15% . Se les adiciona níquel (Serie 300 AISI) y manganeso y nitrógeno (Serie 200 AISI).

Dependiendo de su grado de aleación tienen una excelente resistencia a las picaduras y a la corrosión, además de una excelente formabilidad. Son endurecibles y tienen muy buena soldabilidad. Los grados austeníticos poseen la habilidad de ser funcionales en temperaturas extremas (bajas y altas).

En el sector del transporte, los inoxidables son excelentes para uso estructural –de alta resistencia, bajo peso y una excelente absorción de la energía de impacto. Se utilizan comúnmente para tanques de transporte de carga tanto terrestres como marina; para vagones (tren y metro); para turbinas de los motores de aeronaves; para estructuras de autobús y automóviles de carga. Específicamente en la industria automotriz se utiliza en soportes de catalizadores, sistemas de escape, y cinturón de seguridad.

Uno de los aceros inoxidables más prometedores para las aplicaciones en el transporte es el grado AISI 301 LN, ya que con éste, se puede hacer posible diseños de peso ligero e innovadores, que en el pasado, solamente se podían lograr con las aleaciones de aluminio. Se utiliza a menudo en aplicaciones de componentes estructurales de alta resistencia que requieren también de buenas propiedades de corrosión.

Por otra parte uno de los aceros inoxidables austeníticos más ampliamente utilizados es el grado 304 debido a su composición química (cromo 18% y níquel 8%). Se puede endurecer en frío, tiene una buena resistencia a la corrosión, buenas características de formabilidad y es fácilmente soldable. Este grado continuará siendo utilizado en muchas aplicaciones gracias a sus propiedades multifuncionales.

Los austeníticos se utilizan también para engranes de aviones ya que es un material con alta resistencia mecánica, duradero y resistente a la corrosión.

Los nuevos vagones del metro se fabricarán con acero inoxidable austenítico, porque es más liviano que el acero al carbono y tiene más ventajas que el aluminio desde el punto de vista de la seguridad por su capacidad de absorber el impacto y su resistencia al fuego.

Aceros inoxidables austeníticos en aplicaciones automotrices:

| Tanques de combustible | 304 y 304 L |

|---|---|

| Tubos de escape | 304 y 304 L |

| Carcasas para convertidores catalíticos y turbo compresores | 304, 304L, 321, 316 y 316L |

| Componentes internos para convertidores catalíticos | 309,310 |

| Componentes internos para turbocompresores | 310 |

| Chasis estructural y componentes para autobuses y camiones | 304 y 304L |

| Pasamanos, equipaje, bastidores | 304, 304L, 316 y 316L |

| Puertas, placas, biseles de los faros | 304 y 304L |

Aceros Inoxidables Dúplex

Son aleaciones cromo-níquel-molibdeno que forman una mezcla de cantidades aproximadamente iguales de austenita y ferrita. Su alto contenido en cromo y molibdeno proporcionan una excelente resistencia a la corrosión y a la corrosión por picadura. El contenido de cromo varía del 18 al 26% y el de níquel de 4.5 a 6.5%. Se le añaden elementos como nitrógeno, molibdeno, cobre, silicio y tungsteno.

Tienen alta resistencia mecánica. Son magnéticos; no pueden ser endurecidos por tratamiento térmico, tienen buena soldabilidad y mejoran la resistencia a la corrosión de fractura bajo tensión en ambientes con iones de cloruro.

Los aceros inoxidables dúplex se utilizan recientemente en la industria del transporte para camiones, en donde las altas propiedades mecánicas del material han hecho posible disminuir el peso (minimizar la tara) y aumentar la carga útil. También se utilizan ampliamente en la construcción de plataformas marinas y barcos.

04. Aplicaciones

Introducción

El atractivo visual de acero inoxidable pulido es regularmente utilizado con buenos resultados para mejorar la apariencia externa de los vehículos y transportes modernos de todo tipo. Cuando se trata de calidad y durabilidad, el inoxidable se selecciona preferentemente ante otros materiales o revestimientos.

El uso del inoxidable en el sector del transporte se puede agrupar en tres tipos de componentes:

1) Elementos decorativos y funcionales (en exterior e interior)

2) Sistemas de escape de los motores de combustión interna

3) Componentes estructurales y contenedores. (Estos últimos constituyen un apartado de especial importancia, ya que los conceptos de diseño varían considerablemente dependiendo del tipo de vehículo en cuestión).

Philip Lange/Shutterstock.com

Industria Automotriz

La industria automotriz está integrada por dos sectores: terminal y autopartes. La industria terminal a nivel internacional generalmente divide la producción de vehículos automotores en dos segmentos: vehículos ligeros y vehículos pesados.

Los vehículos ligeros son los automóviles para pasajeros, siempre y cuando no contengan más de ocho asientos (incluyendo el conductor).

Los vehículos pesados, incluyen a los vehículos comerciales ligeros, los camiones pesados y autobuses. Los vehículos comerciales ligeros son utilizados para el transporte de productos. En esta categoría se encuentran los vehículos de entre 3.5 y 7 toneladas. Asimismo en esta definición se incluyen los minibuses, utilizados para el transporte de pasajeros, y que cuentan con más de ocho asientos, teniendo un máximo de capacidad de entre 3.5 y 7 toneladas.

Los camiones pesados, son los vehículos utilizados para el transporte de mercancías; su peso es mayor al de 7 toneladas. Los autobuses son vehículos utilizados para el transporte de más de ocho pasajeros también con una capacidad de más de 7 toneladas.

Vehículos ligeros. Automóviles

Las propiedades únicas del inoxidable lo convierten en la mejor elección para los componentes que no se ven, pero que son de vital importancia para los automóviles.

La resistencia a la corrosión que proporciona es una solución al viejo problema de la descomposición de los silenciadores de escape y convertidores catalíticos. El problema se debe, por un lado, a que los gases de escape calientes atacan las superficies internas y por otra parte, el agua, la sal y la suciedad general de la carretera atacan al exterior. El acero al carbono y diversos revestimientos han fracasado; el acero inoxidable ha proporcionado una moderna y rentable solución.

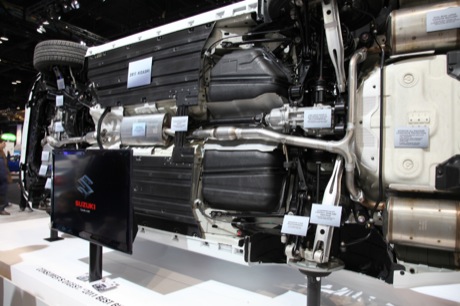

Los aceros inoxidables se utilizan en aplicaciones tales como limpiaparabrisas, soportes, tubos, resortes, abrazaderas, sujetadores, sensores, juntas, ensambles de bolsas de aire, bridas, rines, tanques de combustible, soportes y parte de catalizadores, resortes de cinturón de seguridad y sistemas de escape. Las piezas se fabrican con aceros inoxidables austeníticos, que contienen níquel o con aceros inoxidables ferríticos.

Ventajas

Elevada resistencia a la corrosión

El acero inoxidable muestra una excelente resistencia a la corrosión en muchos ambientes. El material se protege de su entorno mediante la formación de una película pasiva muy delgada, llamada capa pasiva, que es autorreparable, la cual le proporciona la cualidad de repararse a sí mismo cuando el material sufre un daño.

Seguridad

De todos los aceros de alta resistencia, el inoxidable ofrece la capacidad de absorción de energía más alta en relación con la velocidad de deformación, en caso de un impacto, lo que lo hace un material con ventajas de seguridad para los pasajeros en aplicaciones estructurales en automóviles.

Material ligero

Los grados con alta resistencia ofrecen una combinación de resistencia, formabilidad y soldabilidad (o facilidad de unión por otros métodos). Con el inoxidable se pueden reducir espesores lo que da como resultado, una reducción en peso. También no requiere de una capa de protección extra, lo que contribuye a ser más ligero.

GuoZhengHua/Shutterstock.com

Resistencia a la oxidación

En los escapes de los vehículos se requiere resistencia a la corrosión por altas temperaturas (oxidación).

Atractivo visual

Existe una gran variedad de acabados decorativos disponibles desde el acabado mate hasta el espejo. En el caso del sector automotriz, el acero inoxidable es un material muy atractivo al usarse en los accesorios decorativos externos e internos de los vehículos, además de dar un aspecto moderno y de vanguardia en los autos.

Aplicaciones

Sistemas de escape

La mayoría de los automóviles tienen acero inoxidable en el tubo de escape, alrededor del área del convertidor catalítico. Este es el principal mercado de aplicación de acero inoxidable en el sector automotriz. Los escapes liberan contaminantes a la atmósfera tales como hidrocarburos (HC), monóxido de carbono (CO) y óxidos de nitrógeno (NOx). El catalizador, al transformar estos gases nocivos en agua para eliminar la contaminación, se convirtió en una necesidad en las grandes regiones urbanas de los Estados Unidos y Japón en la década de 1970 y desde entonces, se ha convertido en obligatorio en muchas partes del mundo.

El extremo caliente de los sistemas de escape, requiere de un inoxidable resistente a alta temperatura tal como el austenítico 309 ó 310 que contiene 25% de cromo y 20% níquel. El extremo frío del escape, requiere de un tipo 304 (18% de cromo y 8% de níquel) o del tipo ferrítico 409 (12% de cromo y 0% de níquel. Comúnmente se utilizan los austeníticos 304 y 304L, aunque muchos fabricantes utilizan ferriticos en todo el sistema, específicamente el 409 y el 441.

Acabados y juntas

Para las aplicaciones decorativas en interiores y exteriores de los autos, los inoxidables ferríticos ocupan un mercado bien establecido ya que son fáciles de trabajar, y en específico, algunos grados que contienen molibdeno y niobio, tienen una alta resistencia a la corrosión y una excelente apariencia cuando se moldea.

El inoxidable se utiliza cada vez más en las partes como abrazaderas de manguera, cuerpos de bombas, protectores de calor, limpiaparabrisas, contenedores para las bolsas de aire, y en los resortes del cinturón de seguridad. Esto debido a su resistencia a la corrosión, la facilidad de fabricación y a sus propiedades mecánicas.

Para estas aplicaciones se utilizan los aceros inoxidables ferríticos 430, 434 y 436 y los aceros inoxidables austeníticos 304 y 304L.

Aplicaciones estructurales

Como ya lo mencionamos en una de las ventajas, el acero inoxidable es un excelente candidato para aplicaciones estructurales en automóviles. La competencia entre los diferentes materiales en esta área es muy grande. La elección se centra sobre el ahorro de masa, conformabilidad, soldabilidad, resistencia a la corrosión, resistencia a la fatiga, el costo y los factores ambientales. La seguridad y resistencia a los impactos, tienen prioridad. Hoy en día se contempla la capacidad de la estructura de un vehículo para proteger a los pasajeros y la capacidad para resistir accidentes leves con poco daño. Los diseñadores de coches buscan actualmente la mejor rigidez, reducción de masa y la seguridad.

La energía dinámica implicada en un accidente se absorbe primero a través de la deformación plástica del material. Cuanto mayor sean las propiedades mecánicas del material, más energía puede absorber. En el caso del acero inoxidable, cuanto más rápido se le aplica la carga, es más resistente a la deformación. Esto lo hace tener una buena resistencia a los choques ya que, en un impacto, se aplica la carga muy rápidamente.

Un sistema bien diseñado en la parte estructural con acero inoxidable también se colapsará progresivamente pero, de una manera controlada y predeterminada. Esto tiene obvias ventajas de seguridad para el pasajero. De todos los aceros de alta resistencia, el inoxidable ofrece la capacidad de absorción de energía más alta en relación con la velocidad de deformación.

Next Generation Vehicle

Next Generation Vehicle

Structural Automotive App

Structural Automotive App

El potencial de conformado del acero inoxidable

El potencial de conformado del acero inoxidable

Tanques de gasolina

Los productores automotrices visualizan los tanques de combustible de acero inoxidable como un nuevo mercado importante para los vehículos ligeros. Con las estrictas legislaciones ambientales, los materiales actuales tendrán dificultades para cumplir con las leyes y algunos fabricantes de automóviles están considerando al inoxidable para fabricar los tanques de combustible para toda su gama de vehículos.

Galería visual

Vehículos pesados. Autobuses

En Europa, los estudios de la aplicación de los aceros inoxidables en autobuses se enfocan principalmente en la funcionalidad de la soldadura y han demostrado la superioridad técnica del acero inoxidable en este sentido. Los aspectos de seguridad también son objeto de estudio sobre la base de la mecánica de fractura y las pruebas de impacto-resistencia. Se ha estudiado la resistencia a la fatiga de la sección rectangular hueca soldada (RHS) y la resistencia a la corrosión, por ejemplo mediante pruebas de campo en un autobús urbano durante 3 años. Los ensayos mecánicos muestran que el acero inoxidable austenítico 301 es un material con un desempeño superior y que el ferrítico SA40977 también tiene un comportamiento competitivo. De acuerdo a los cálculos de los costos de ciclo de vida, los aceros inoxidables tienen un excelente desempeño en comparación con los aceros al carbono o al aluminio.

Y para los pasamanos, racks y zonas de equipaje se utilizan los austeníticos 304, 304L, 316 y 316L y el ferrítico 430. Estos componentes también podrían fabricarse con los ferríticos 439, 441 (en sustitución del 304 y 304L)) y 444 (en sustitución del 316 y 316L).

Debido a sus excelentes propiedades mecánicas, el acero inoxidable proporciona un entorno de seguridad para los pasajeros ya que una gran parte de la energía que se produce en un impacto es absorbida por el material. Esta propiedad es tomada en cuenta en el diseño de los modernos vehículos de pasajeros de gran tamaño como los autobuses y representa un gran potencial en todo tipo de vehículo de carretera ya que además de tener una alta resistencia, las estructuras son de bajo peso.

Ventajas

Resistente a la corrosión

El uso del acero inoxidable en el emplanchado exterior de los autobuses proporciona un plus de calidad debido a su gran resistencia a la corrosión (resistencia a la acción de numerosos agentes corrosivos).

Misma resistencia mecánica con peso más ligero

Los inoxidables son una alternativa técnica y económicamente viable para usarse como material estructural en la fabricación de autobuses, que tengan gran resistencia mecánica y peso ligero.

Durabilidad

El acero inoxidable se ha utilizado con éxito no sólo para el revestimiento, sino también para la estructura de los autobuses ya que tienen una vida útil de más de 20 años ya que es un material muy resistente que además, conserva su brillo y buena apariencia ante el paso de los años.

De fácil mantenimiento

El acero inoxidable requiere de mínimo mantenimiento.

Seguridad

El acero inoxidable tiene la capacidad de gran absorción de energía durante el impacto y alta resistencia al fuego.

Radim Strojek/Shutterstock.com

Aplicaciones

Marcos estructurales y paneles de carrocería

El acero inoxidable es un material ampliamente utilizado para el uso en los marcos estructurales y paneles de carrocería de autobuses. Los aceros comúnmente seleccionados para estas aplicaciones son los austeníticos 201, 301, 304 y los ferríticos SA40977, 409 y 430.

Ensamble de un autobús con chasís de acero inoxidable (austenítico 304) y recubierta de acero inoxidable ferrítico. Fuente: Insantransp_EN. Pdf. Pág. 15.

Este mercado (bien establecido en Italia y en expansión en Sudáfrica), se está extendiendo rápidamente. En España por ejemplo, los fabricantes tienden a usar el inoxidable en la mayor parte de los autobuses. Volvo y otros fabricantes europeos ofrecen varios modelos hechos con acero inoxidable. Algunos fabricantes de Estados Unidos también han cambiado al inoxidable. Los fabricantes de la India, también están trabajando hacia el cambio al inoxidable, especialmente en las estructuras del chasís.

El costo del ciclo de vida se reduce significativamente por el fácil mantenimiento que brindan las propiedades del material y su resistencia a la corrosión. Este último factor es importante para los autobuses que transitan en ambientes húmedos o zonas donde las carreteras contengan residuos de sal por el ambiente de mar o por las sales de deshielo.

En el caso de impactos, la ausencia de corrosión en el cuerpo del autobús, significa ausencia de puntos débiles. Esto y las propiedades mecánicas resistentes del inoxidable garantizan una protección óptima a los pasajeros. Otras ventajas importantes son la facilidad de fabricación, y la ligereza del material que permite un ahorro en el peso, así como el comportamiento de autorreparación del inoxidable cuando está dañado.

Las perspectivas a futuro para el acero inoxidable en aplicaciones de autobuses se centrarán en el desarrollo de componentes de acero inoxidable endurecido y en una mayor utilización de los ferríticos ya que el acero inoxidable ferrítico también ha sido probado con éxito para aplicaciones estructurales.

Galería Visual

Vehículos pesados. Camiones pesados

Los camiones pesados o tractocamiones son los vehículos utilizados para el transporte de mercancías; su peso es mayor al de 7 toneladas y su uso es comercial.

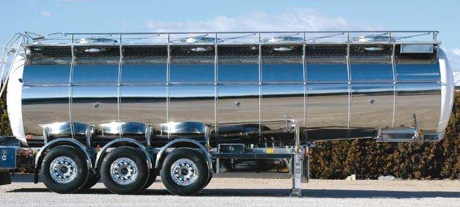

Los tractocamiones utilizan el acero inoxidable para las cajas de los trailers, para las pipas o cisternas, en sus tanques de gasolina y en algunos casos, en sus plataformas y defensas.

El acero inoxidable ofrece un gran potencial en aplicaciones de conformado gracias a sus propiedades mecánicas –en el caso de las pipas o cisternas, pudiendo realizar diseños sin costuras, que además tendrán la propiedad de elevada resistencia a la corrosión y serán visualmente atractivas.

La gran mayoría de los contenedores cisterna se fabrican en acero inoxidable austenítico 316L, aunque un porcentaje significativo se construyen en 304L. Y sirven para transportar líquidos peligrosos en general y productos de la industria alimentaria. Por ejemplo, para transportar el gas natural licuado (a una temperatura de – 163° C) en donde se utiliza el austenítico 304.

Articulo transporte de líquidos

Articulo transporte de líquidos

Los tanques de combustible también se fabrican en inoxidable, ya que un tanque de acero inoxidable no presenta fugas ni absorbe vapor. No requiere de una capa protectora y se puede reciclar completamente al término de su vida útil. Las nuevas técnicas de hidro-formado facilitan las formas complejas para espacios estrechos.

Comúnmente se utilizan para los tanques de combustible los aceros inoxidables austeníticos 304 y 304L.

Tanque de Gasolina alternative fuels

Tanque de Gasolina alternative fuels

Galería Visual

Introducción

El acero inoxidable se introdujo por primera vez en 1912. En 1932, los vagones fueron los primeros en utilizar un diseño totalmente de inoxidable en un tren puesto en servicio por Budd Company en las Montañas Rocosas de Canadá. Las temperaturas extremas y las condiciones difíciles de operación en las Montañas Rocosas permitieron al inoxidable mostrar sus propiedades mecánicas superiores y que es un material idóneo para aplicaciones ferroviarias. Otras empresas ferroviarias siguieron su ejemplo inmediatamente y se difundió la introducción de vagones de inoxidable en innumerables rutas.

La reducción de peso se convirtió en una prioridad y se sentaron las bases para los niveles de velocidad y confort que no se habían experimentado antes. Los fabricantes y operadores descubrieron que las principales ventajas del inoxidable eran su resistencia a la corrosión, y la facilidad de mantenimiento.

Fotografía del Capitan colorado, 1938 (Foto tomada de la Biblioteca Pública de Denver, 2007). Fuente: Insantransp_EN.pdf. pág.8

En Europa, la historia del acero inoxidable en el transporte ferroviario empezó hasta después de la Segunda Guerra Mundial cuando varias compañías ferroviarias inspiradas en la experiencia de América del Norte, adaptaron las soluciones que el acero inoxidable brindaba a los fabricantes de vagones.

Servicio de transporte europeo express Paris-Bruselas-Amsterdam, 1962. Fuente: Insanstransp_En.pdf. pág. 8

La preferencia por el acero inoxidable se ha mantenido a través de décadas en aplicaciones como vagones para trenes y metro de corta y larga distancia, tanto por razones técnicas como estéticas.

Muchos de los trenes de metro desarrollados en los años 50 y principios de los 60 en Europa para el servicio de distancias cortas se encuentran todavía en servicio.

En Alemania, un nuevo tipo de vagón de tren, llamado “Silberling”, marcó un nuevo desarrollo en el servicio a distancias cortas. Los prototipos estuvieron disponibles en 1958 y fue un modelo especialmente ligero para su época. La producción en serie de este modelo comenzó en 1961 y continuó hasta 1980.

“Silberling”. Fuente: Insantransp_En.pdf. pág. 9

Algunos han sobrevivido en el servicio regional después de más de 45 años de servicio.

Actualmente el inoxidable se utiliza en una amplia gama de aplicaciones ferroviarias en todas partes del mundo. Ha sido establecido como el material para la construcción de vagones de trenes de pasajeros o del metro en Australia, Japón, India y Norteamérica; a su vez se han introducido en Italia, Portugal y Suecia. Para distancias cortas, largas, regionales, para el metro, trenes ligeros, trenes rápidos y trenes bala. Por ejemplo, en el metro de Beijing se eligió el inoxidable poder lograr la misma resistencia mecánica con menores espesores y por tanto menos pesados (el aluminio también fue considerado, pero su resistencia al fuego fue inadecuada para esta aplicación). En la ciudad de Delhi, en la India, se tienen 240 vagones en acero inoxidable.

Cada una de estas aplicaciones tiene su propio perfil. Los criterios para la selección del tipo de inoxidable y para el diseño, se ven afectados por las condiciones específicas de funcionamiento de cada uno.

Richard Thornton/Shutterstock.com

Ventajas

Elevada resistencia a la corrosión

Es resistente a temperaturas extremas, y a ambientes húmedos y salados, así como a ambientes de alta contaminación. Además de su propiedad de autorreparción cuando sufre algún daño.

Peso ligero

Permite hacer diseños con estructuras ligeras, de bajo peso y que disminuyan el ruido, lo cual permite que sean de alta velocidad y de un menor consumo de energía. Además se puede pintar por requerimientos de imagen corporativa.

Resistencia mecánica

Durabilidad

Resistencia al fuego

El aluminio se funde a 660ºC, que es muy cerca de la temperatura de una flama. En caso de incendio la estructura del vagón se puede vencer en un tiempo insuficiente para evacuar a los pasajeros.

Por el contrario, el acero inoxidable se funde a de 1,450 a 1,550ºC. Lo más importante es que el acero inoxidable tiene una muy buena resistencia a altas temperaturas.

Material seguro

Mayor nivel de absorción de energía al momento de un impacto.

Los trenes modernos de pasajeros pueden ser construidos para absorber más energía cinética en una colisión mayor. En posibles colisiones, el acero inoxidable austenítico se endurece considerablemente al ser deformado. Evaluaciones muestran que el inoxidable no sólo presenta una mayor dureza que el acero al carbono o el aluminio, también puede absorber 2.5 veces más energía durante la deformación que el acero al carbono durante una colisión protegiendo la integridad de los pasajeros. También por su dureza, puede soportar un impacto sin presentar fractura.

En la fotografía, se observa como el segundo carro de la derecha no sufre ningún daño dado que el impacto es absorbido por el carro que aparece entre la locomotora y el carro de la derecha.

Facilidad de mantenimiento

Costo de ciclo de vida competitivo

Los vagones de inoxidable tienen un costo de ciclo de vida competitivo debido al menor mantenimiento, costo de operación y de reemplazo.

Facilidad de fabricación

Se puede construir de manera integral, modular o diferencial, lo que permite procesos de fabricación en tiempos efectivos.

Inoxidable en vagones de metro

Inoxidable en vagones de metro

Railcars

Railcars

Potencial de conformado

Potencial de conformado

Articulo Vagones

Articulo Vagones

Articulo Ferrocarriles

Articulo Ferrocarriles

Aceros Inoxidables empleados:

Aunque hay más de 200 tipos de acero inoxidable en el mercado, sólo algunos se utiliza en las aplicaciones ferroviarias. Además de su desempeño técnico superior, estos grados se adquieren fácilmente y son fáciles de manejar en los procesos de transformación.

| Aplicación en Vagones del Metro y Carros de Ferrocarril | Familia de acero inoxidable | Grado |

|---|---|---|

| Puertas y cuerpos de vagones y locomotoras | Austeníticos | AISI 301,304, 304L |

| Chasís y componentes estructurales de vagones | Austeníticos Ferrítico |

AISI 304 Y 304L S40977 |

| Chasís y componentes estructurales de vagones de mercancías | Ferrítico | S40977 |

| Sistemas de escape del ferrocarril | Ferríticos Austeníticos |

AISI 409 Y 441 AISI 304 Y 304L |

| Accesorios como protecciones para las ventanas, pasamanos, racks para equipaje, asientos, etc. | AusteníticosFerríticos | AISI 304, 304L, 316 y 316L AISI 430 |

| Componentes debajo del vagón como tubería para aire comprimido, sistemas de agua, caja de batería, sistema hidráulico de frenos, etc. | Austeníticos | AISI 304, 304L, 316 y 316L |

Un grado de particular interés es el austenítico 301L ya que este tipo de acero tiene muy buen desempeño al ser endurecido y una alta resistencia a la tracción, que confieren excepcional “resistencia a los choques” (comportamiento resistente del material en un accidente). También se puede utilizar en calibres muy delgados. Otras ventajas son la formabilidad y resistencia excepcional a la corrosión. Hoy en día, éste es el grado preferido para la aplicación estructural en vagones de ferrocarril.

El ferrítico SA40977, es también un inoxidable mucho más resistente a la corrosión que ofrece una buena durabilidad y bajo costo de mantenimiento – incluso sin pintar o sin recubrimiento en algunas aplicaciones. La pintura se requiere en ciertas aplicaciones por razones estéticas o de diseño corporativo.

Galería Visual

Los materiales para la fabricación de aviones requieren mantener la integridad de su estructura, es decir, deben ser los suficientemente resistentes para soportar el entorno en el cual darán servicio. Los aceros inoxidables se utilizan en diferentes componentes de aviones porque son resistentes a la corrosión, a altas temperaturas, a la oxidación y porque mantienen sus propiedades mecánicas en un amplio rango de temperaturas. Los materiales para cada aplicación se seleccionan en función del requerimiento de cada una de estas variables en un entorno específico de servicio.

Aceros inoxidable empleados:

Para las aplicaciones donde la resistencia a la corrosión es primordial, el acero inoxidable austenítico 304 es adecuado para ambientes templados con menos de 200 ppm de cloruros (por ejemplo, componentes de cabina, tanques internos de combustible, entre otros).

El grado austenítico 316 es adecuado para ambientes donde los cloruros están presentes en la atmósfera. Los grados austeniticos 304, y 316 tienen resistencia a la oxidación moderada y son adecuados para temperaturas de hasta 870° C.

Para aplicaciones donde se requiere una excelente resistencia a la oxidación, los grados austeníticos 309 y 310 pueden ser utilizados ya que son aptos para temperaturas de hasta 1150° C.

| Aplicaciones | Aceros inoxidables empleados |

|---|---|

| Tanques de combustible | Austenítico 304 y 304L |

| Componentes de escape, motor de alta temperatura y piezas estructurales | Austenítico 321, 316, 316L, 309, 310. |

| Otros componentes estructurales (temperatura ambiente) | Austenitico 304 y 304L Ferrítico 430 |

La turbina de un jet moderno se fabrica con aleaciones de inoxidable con altos contenidos de níquel. Otros elementos como el tren de aterrizaje se hacen con aceros inoxidables especiales que tengan la propiedad de ser endurecibles por precipitación.

Galería Visual

El transporte marítimo incluye desde embarcaciones tan pequeñas como algunas de esparcimiento hasta grandes cargueros oceánicos que transportan diferentes cargas como, por ejemplo, derivados del petróleo y de la industria química.

Los tanques de los buques que transportan químicos, están hechos de acero inoxidable y representan la aplicación de mayor tonelaje ya que requieren de un material que sea resistente, fácil de fabricar, extremadamente durable y capaz de ser limpiado a fondo cuando es necesario hacer un cambio de carga de un producto químico.

Los aceros inoxidables dúplex son frecuentemente elegidos para el revestimiento de cisternas, no sólo por su superior resistencia a la corrosión, sino por su alto límite elástico, una consideración importante para las estructuras donde una falla mecánica puede ser catastrófica.

Donde la resistencia a la corrosión por agua de mar es el requerimiento dominante, por ejemplo para la cubierta de los buques, barandales, rejas, y accesorios de cabina, entre otros, las aleaciones de acero inoxidable que contienen molibdeno, son las más adecuadas.

Sin embargo, dependiendo de la severidad del entorno al que esté expuesta la aplicación, la elección se puede hacer de una amplia gama de aceros austeníticos, super-austeníticos, super ferríticos o super dúplex.

Galería Visual

05. Recomendaciones

Selección de materiales

Cuando un fabricante desea seleccionar el material a utilizar para la aplicación de su interés, debe seleccionar estas variables:

I. Grado

II. Acabado

III. Dimensiones

IV. Presentación comercial

Criterios para una adecuada selección de un acero inoxidable.

| Uso Final | El primer paso es investigar sobre las condiciones a las que el material estará expuesto, para determinar el tipo de acero que puede aportar un mejor desempeño. En base a esto se evaluarán los siguientes criterios de selección. |

|---|---|

| Resistencia a la Corrosión y Oxidación a Altas Temperaturas | Es uno de las los principales criterios de selección del material. El diseñador debe conocer el medio al cual será sometido el material. |

| Propiedades Mecánicas | La resistencia mecánica a bajas y a altas temperaturas es muy importante. La combinación de resistencia a la corrosión y mecánica es la base para la selección del acero. |

| Características Finales del Producto | La fabricación del producto, incluyendo todos los procesos a los que será sometido el material. |

| Costo Total | Un análisis del costo de ciclo de vida es recomendable, para evaluar los costos del material y aquellos relativos al mantenimiento, reemplazo, vida en servicio, etc. |

| Disponibilidad | También es necesario tomar en cuenta la disponibilidad del material. |

| Mantenimiento | Para seleccionar el grado de acero inoxidable se debe considerar el plan de mantenimiento planeado para la aplicación a fin de garantizar un buen desempeño del material. |

Debido a sus excelentes propiedades mecánicas y resistencia a la corrosión, los aceros inoxidables cumplen con los requisitos técnicos de un gran número de aplicaciones para la industria del transporte, siempre y cuando se seleccione el grado correcto para el uso particular, se sigan los métodos de fabricación adecuados y se cumplan con las condiciones de mantenimiento necesarias.

Diseño

Las estructuras de acero inoxidable de la mayoría de los vehículos de transporte se hacen de secciones huecas o perforadas. Un ejemplo es el revestimiento de los autobuses con los marcos o perforaciones para las ventanas.

Al diseñar las uniones y conexiones, se deben tomar en cuenta varios factores como la resistencia mecánica y la resistencia a la corrosión de las uniones, las cuales deben de tener una supervisión especial para verificar su correcta realización y ausencia de defectos. Además, en las uniones soldadas y conexiones, se debe prestar especial atención a lo siguiente:

- Las soldaduras se deben ubicar fuera de las zonas de alto estrés y de las áreas que concentran la tensión.

- En el diseño, se debe contemplar que todas las soldaduras tengan factibilidad de realización.

- También debe contemplarse desde el diseño, que se puedan realizar tratamientos posteriores a la soldadura –en el caso de ser necesario.

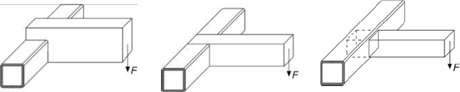

A continuación presentamos algunos aspectos de diseño estructural para uniones de sección hueca.

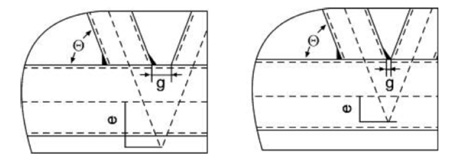

Uniones en K para la fabricación de una estructura hueca:

Figura 1. Unión K típica entre perfiles tubulares huecos.

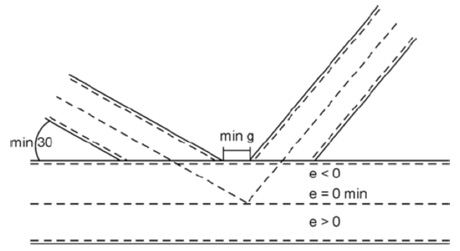

Los requerimientos para las uniones K en las estructuras con perfiles tubulares son, que el ángulo de conexión entre el soporte y el travesaño horizontal debe ser mayor de 30 °, que el espacio de separación “g” en la superficie del travesaño horizontal entre los soportes debe ser suficiente y que la excentricidad de la unión “e” (es decir, el punto de conexión de las líneas centrales del los soportes en el travesaño horizontal) no sea demasiado grande. Si estos valores límite se cumplen, la carga en la unión se distribuye de manera más uniforme en la zona de la unión.

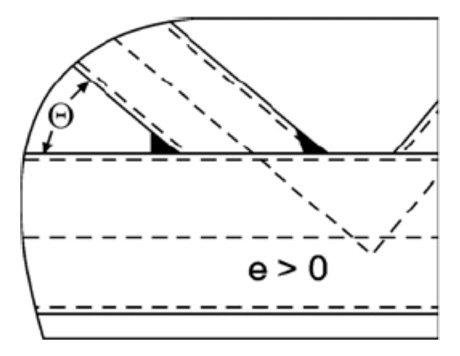

Figura 2. El extremo del soporte debe estar biselado si el ángulo de la junta es ≤60 °. En este caso, el lado del miembro de soporte de frente hacia el otro soporte debe estar biselado y la soldadura se realiza como una soldadura a tope a una ranura semi-V

Las soldaduras de soportes que son transversales al travesaño horizontal se pueden hacer como soldaduras de filete, cuando el ángulo de la unión θ es entre 60 y 90 °. Si el ángulo de la unión es menor que 60 °, el lado del miembro de soporte de frente hacia el otro soporte debe estar biselado y soldado como una soldadura a tope. El lado opuesto es soldado de filete, en cuyo caso debe haber suficiente espesor, incluso en el caso de valores de bajo ángulo de conexión. De esta manera, las soldaduras menores de los lados de soporte de carga de la unión pueden ser evitadas.

Figura 3. El impacto de la separación “g” entre los soportes en la excentricidad “e” de la unión

La excentricidad de la unión muestra el punto de intersección de ambos soportes en proporción al eje longitudinal del travesaño horizontal. Con valores de excentricidad e “e” ≠ 0 mm, un momento de flexión se crea en la unión, que debe ser considerada como una carga en el travesaño horizontal. Si la excentricidad es mayor que el valor límite, esto debe ser tomado en consideración al calcular cargas localizadas en la unión.

El ángulo de la unión es mayor (60 ° ≤ θ ≤ 90 °). Gracias al ángulo de unión mayor, la soldadura del lado del soporte que está frente al otro soporte es más fácil de hacer como una soldadura de flete, con suficiente espesor. Sin embargo, valores mayores de ángulo de unión también aumentan la excentricidad “e”. En la figura de la derecha, la disminución de la excentricidad “e” de la unión también conduce a la disminución del espacio entre soportes “g”.

Al reducir el espacio “g” se reducirá la capacidad de deformación de la unión, además de que si este espacio es demasiado estrecho, se impide una soldadura adecuada. Ambas diagonales a soldar siempre se deben soldar por separado, o debe ser utilizada una unión de superposición.

Figura 4. Unión de superposición.

La resistencia y rigidez de una unión pueden mejorar haciendo que los extremos de las uniones de los soportes coincidan como se observa en la figura de arriba. Debido a esta superposición, las bridas de los soportes también transfieren la carga al travesaño horizontal. Las tensiones de la superficie del soporte son por lo tanto menores y la resistencia de la unión se define sobre la base de la sección transversal efectiva de la superficie de los soportes. Se recomienda soldar el extremo del soporte que permanece invisible en la superposición de las uniones.

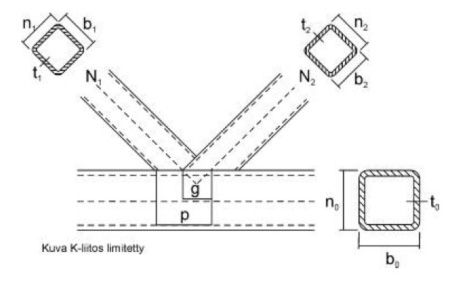

Uniones “T” y “Y” :

Figura 5. Carga típica de una unión T.

En el caso de las uniones “T” y “Y”, la unión entre el soporte y el travesaño está diseñada de la misma manera como en el caso de las uniones K, cuando la carga actúa sobre el nivel del soporte y el travesaño.

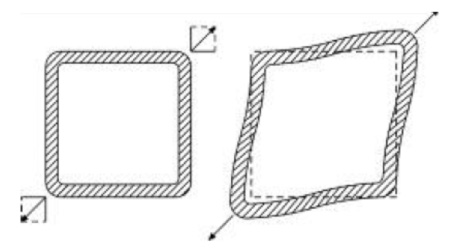

En el caso de las uniones, como la de la figura de arriba, la carga en el extremo del soporte que está del lado de la unión genera una carga de cizalladura y una carga de torque sobre el travesaño, además de una carga de flexión. El torque puede ser dividido en carga de torsión y distorsión, afectando a la sección transversal del travesaño. La carga distorsional se equilibra, pero deforma la sección transversal a una forma de diamante como se observa en la figura de abajo. La carga distorsional causa la deformación de la sección transversal, así como componentes adicionales de tensión que deben ser tomados en cuenta en el diseño. La distorsión no se produce si el travesaño es un perfil redondo.

Figura 6. Carga que causa distorsión de la sección transversal (izquierda) y miembro distorsionado (derecha).

La figura 5 muestra una estructura en la que se suelda el miembro unido en el lado del travesaño, sin refuerzos en el interior del travesaño. No habiendo nada para evitar la distorsión de la sección transversal del travesaño, se producirá la deformación que se muestra en la figura 6.

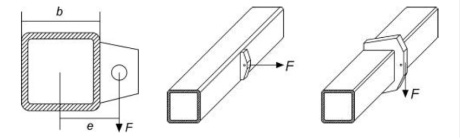

Figura 7. Formas alternativas para prevenir la distorsión de sección transversal.

La figura de arriba muestra maneras alternativas de rigidez de la sección transversal, para evitar deformaciones de distorsión. A la izquierda, las dimensiones exteriores del miembro de unión son mayores que las del travesaño y la esquina inferior del miembro ha sido cortada. El miembro unido se suelda ya sea parcial o totalmente alrededor del travesaño, para rigidizar la sección transversal del mismo. En el centro, el travesaño se suelda sobre el miembro transversal unido. Esta no es una solución viable, en términos de fuerza del travesaño.

A la derecha, el miembro de unión es menor que el travesaño y se inserta en el mismo. Los lados opuestos del travesaño están perforados y el miembro unido está soldado a ambos lados del mismo, utilizando soldadura a tope o de filete. La distorsión en la sección transversal también se puede prevenir por medio de placas transversales soldadas dentro de la sección hueca, pero esto es muy difícil de llevar a cabo.

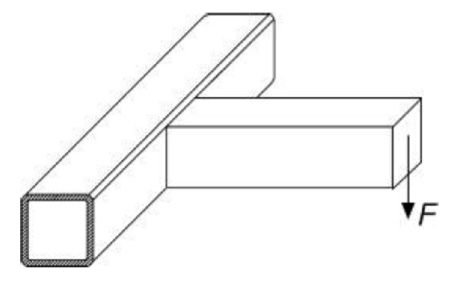

Otra forma típica para unir una sección hueca a una estructura es mediante el uso de agarraderas. La función más común de una agarradera es transferir la carga de un montaje de una sección hueca estructural. La forma y ubicación de la agarradera afecta la resistencia tanto de la unión como en el perfil tubular estructural. Por ejemplo, en la figura de arriba si la fuerza F se coloca para actuar a una distancia de e = b desde el centro del perfil, la carga no provoca una distorsión de la sección transversal.

Figura 8. Principio y aplicación de agarradera.

Si una carga no causa torque en el travesaño, la carga puede transferirse utilizando una agarradera de la misma altura que el travesaño. El uso de una agarradera de la misma altura disminuye la deformación en la pared lateral del travesaño (Figura del centro). Si una carga causará torque en el travesaño, se recomienda diseñar una terminal que impida la deformación de la sección transversal causada por la carga, (Figura derecha).

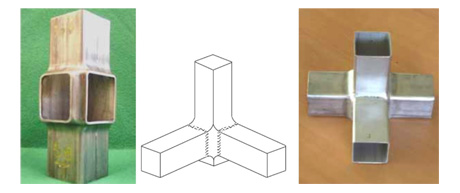

Conectores Hidroformados:

Una forma innovadora de evitar uno de los problemas más críticos en las estructuras de perfiles tubulares (localización de las soldaduras fuera de las zonas de alto estrés y áreas de concentración de estrés) es el uso de piezas de conexión prefabricadas. El uso de tales piezas mueve las uniones soldadas lejos de las áreas más críticas: las uniones de las esquinas. Esto es de particular importancia en las aplicaciones de desgaste de cargas, tales como estructuras de vehículos de transporte.

Figura 9. Un conector hidroformado de acero inoxidable (izquierdo), un esquema de la configuración de la unión (centro) y una unión soldada (derecha)

Un ejemplo de una unión fabricada usando un conector de hidroformado se puede encontrar en la Figura 9 y alternativas de conectores a las configuraciones de las uniones de sección hueca de la Figura 10.

Figura10 . Piezas de conexión alternativas para configuraciones de unión de secciones huecas

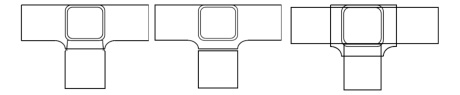

La principal ventaja de este diseño de paneles tipo sándwich, es la mejoría en la relación resistencia-peso o en el índice de rigidez-peso, en comparación con una lámina sólida o con una placa como estructura. Esto se debe al aumento “aparente” del espesor de la estructura, ya que las superficies exteriores se encuentran más lejos unas de otras. En un panel optimizado, los elementos centrales tienen la doble función de transferir las cargas de un modo eficaz, aumentando el peso del panel lo menos posible. En algunos casos, el potencial de ahorro de peso es enorme y el peso del panel por área puede ser reducido a una fracción de la de una lámina sólida.

Se ha demostrado que una vez que una estructura de sándwich ha sido diseñada para corresponder a una estructura convencional en términos de rigidez a la flexión, la reducción de peso de hasta un 80% es teóricamente posible. Teniendo en cuenta otras condiciones de carga, así como las uniones y las conexiones requeridas, la reducción de peso es menor. Por ejemplo, en algunas aplicaciones de la industria naval el uso de paneles sándwich ha resultado en la reducción del peso de hasta un 30-50% en comparación con las estructuras convencionales de viga de acero.

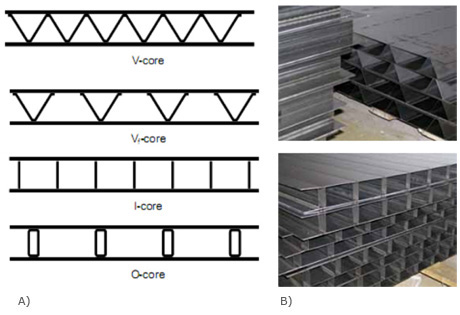

Los paneles sándwich con superficies de láminas de acero y núcleo se llaman paneles sándwich todo acero. Los paneles sándwich todo acero típicos, se pueden subdividir, de acuerdo con su estructura esencial, en paneles centrales de corrugado continuo (individual) y paneles de perfil sección-hueca o de núcleo rígido.

A) Diagramas de los tipos más típicos de paneles sándwich todo acero

B) Ejemplos de perfiles terminados y paneles de sección hueca básicos

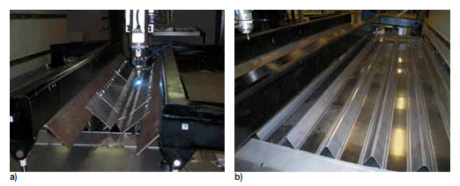

El interés en este diseño de paneles tipo sándwich de acero, aumentó en la década de 1980, al mismo tiempo que el uso de la soldadura láser se hizo más generalizado. La soldadura láser ofrece excelentes posibilidades para la fabricación de uniones continuas en estructuras cerradas con acceso al exterior solamente, como es el caso en la fabricación de paneles. La investigación sobre el desarrollo del diseño y manufactura de paneles tipo sándwich todo acero se ha llevado a cabo desde finales de 1980 y, en la actualidad, Europa es el líder en tecnología de paneles sándwich todo de acero, con la más amplia gama de aplicaciones.

a) El ensamblado de paneles sándwich de acero inoxidable mediante soldadura por láser

b) Paneles semi-acabados con elementos centrales soldados a la lámina superior.

Le invitamos a leer el siguiente documento en donde se desarrollan los principios de diseño para paneles tipo sándwich

Diseño de paneles tipo sandwich

Diseño de paneles tipo sandwich

La fabricación de cualquier estructura, obviamente, requiere de varios pasos y técnicas que son conocimientos básicos y comunes de ingeniería. Sin embargo, hay ciertos métodos que vale la pena tomar en cuenta con más detalle, debido al diferente comportamiento de los aceros inoxidables.

Doblado de hojas de acero inoxidable de alta resistencia

Como se menciona en la sección selección de materiales, uno de los aceros inoxidables más prometedores para las aplicaciones en el transporte es el grado AISI 301 LN, ya que con éste, se puede hacer posible diseños de peso ligero e innovadores, que en el pasado, solamente se podían lograr con las aleaciones de aluminio. Se utiliza a menudo en aplicaciones de componentes estructurales de alta resistencia que requieren también de buenas propiedades de corrosión.

Dado que los inoxidables austeníticos, especialmente el grado 301 LN, manifiestan una resistencia mayor que los aceros al carbono, tienen un comportamiento de conformación diferente. Por lo anterior se recomienda atender los parámetros que definen los radios mínimos de curvatura en el proceso de doblado de hojas de acero inoxidable. Existen dos parámetros de referencia para esta variable, que son:

Resistencia a la tracción y el radio mínimo de flexión según la norma DIN 6935 (1975).

| Material | Espesor (mm) | (N/mm2) 90° | (N/mm2) 90° | rm¡n (Mm) 0º |

rm¡n (Mm) 90º |

|---|---|---|---|---|---|

| 1.43182H/C1000 (301LN) |

1.9 | 1119 | 1129 | NA(4*) | NA(4*) |

| 1.43182H/C850 (301LN) |

1 | 961 | 947 | NA(1.6*) | NA(1.6*) |

| 1.4301SP2B (304SP) |

1 | 755 | 755 | 1.6 | 1.6 |

| 1.43182H/C1000 (301LN) |

1.2 | 1070 | 1073 | NA(2.5*) | NA(2.5*) |

| 1.43182H/C850 (301LN) |

1.5 | 1055 | 1049 | NA(2.5*) | NA(2.5*) |

* Los valores entre peréntesis son los de la categoría de mayor resistencia de la norma DIN 6935.

La regla de oro para los radios de curvatura mínimos de los aceros austeníticos inoxidables de alta resistencia es, sin embargo dada por Ordenbach (1989).

Radios de curvatura mínima de acuerdo con Ordenbach (1989).

| Material | Espesor ( mm ) | rmin (mm) |

|---|---|---|

| 1.4318 C1000 (301LN) | 1.9 | 4.75 |

| 1.4318 C850 (301 LN) | 1.0 | 1.0 |

| 1.4301SP 2B (304SP) | 1.0 | 0.5 |

| 1.4318 C1000 (301 LN) | 1.2 | 3.0 |

| 1.4318 C850 (301 LN) | 1.5 | 1.5 |

Una comparación entre ambas tablas muestra que si los valores entre paréntesis son utilizados (incluidos los de la categoría más alta de resistencia), los valores DIN 6935 son demasiado bajos para los grados C1000 y demasiado altos para los demás.

Por otro lado, la recuperación elástica es también generalmente mayor que para los aceros al carbono tradicionales, pero similar a la de los aceros modernos de carbono de alta resistencia. La recuperación elástica mayor puede ser compensada por un mayor sobre doblado. Con las modernas máquinas de prensa, esto se puede hacer automáticamente.

Para la aplicación específica de paneles sándwich, se recomienda el uso de rodillo con forma V para las secciones de núcleo, ya que este es el método de fabricación más económica y precisa.

Para la aplicación específica de paneles sándwich, se recomienda el uso de rodillo con forma V para las secciones de núcleo, ya que este es el método de fabricación más económica y precisa.

Doblado de tubos

Los métodos más comunes para el doblado de tubos son básicamente los mismos que los utilizados para el doblado de barras: doblado por compresión, doblado por estiramiento, y doblado por rodamiento. El método elegido para una aplicación depende del equipo disponible, el número de piezas requeridas, el tamaño y espesor de pared de la tubería, el metal de trabajo, el radio de curvatura, el número de dobleces en la pieza de trabajo, la precisión requerida y la cantidad de aplanamiento que pueda ser tolerada.

Las características reales de doblado de un material se verán afectadas por el tamaño y la sección transversal del tubo a doblar, las propiedades físicas del material, las herramientas utilizadas y el montaje de la máquina utilizada para hacer los dobles. Los muchos parámetros implicados hacen que sea muy difícil predecir la recuperación elástica que se producirá en una operación de doblado. Un modelo basado en datos experimentales, suele ser necesario.

Procesos de unión y soldadura

En esta sección mencionamos los métodos de unión considerados como relevantes en la producción industrial de las estructuras de acero inoxidable para los vehículos de transporte. Estos se dividen en:

1. Soldadura por arco

2. Soldadura por láser basados en procesos de fusión

3. Soldadura por resistencia

4. Unión mediante adhesivos

5. Juntas permanentes

Soldadura por arco

La soldadura de dos materiales diferentes se tiene que realizar de una forma muy cuidadosa ya que algunas combinaciones no dan resultados muy confiables. La mayoría de las técnicas de soldadura utilizadas para acero al carbono son también apropiadas para el acero inoxidable tales como arco manual, gas inerte-metal y gas inerte-tungsteno y soldadura de resistencia. Es crucial utilizar el aporte correcto, el cual generalmente debe tener una aleación igual o mayor que el material base.

Los siguientes métodos de soldadura por arco son los más utilizados de acuerdo a la cantidad de metal de aporte consumida:

A. SMAW (Soldadura por arco eléctrico con electrodo recubierto)

[slidepress thickbox=’video2′ title=’video2′ image=’https://iminox.org.mx/aplicainox/wp-content/uploads/2011/05/video2.jpg’]

B. GTAW o TIG (soldadura por arco eléctrico con electrodo de tungsento y protección gaseosa)

[slidepress thickbox=’video3′ title=’video3′ image=’https://iminox.org.mx/aplicainox/wp-content/uploads/2011/05/video3.jpg’]

C. GMAW o MIG (Soldadura por arco eléctrico con electrodo continuo y protección gaseosa)

[slidepress thickbox=’video4′ title=’video4′ image=’https://iminox.org.mx/aplicainox/wp-content/uploads/2011/05/video4.jpg’]

D. PAW (Soldadura por plasma)

E. FCAW (Soldadura por arco eléctrico con electrodo tubular y núcleo de fundente)

F. SAW (Soldadura por arco eléctrico sumergido)

Para conocer mayor información de cada uno de estos métodos, les recomendamos consultar el siguiente extracto del Libro B: Fabrique en Inoxidable de la publicación ABC del Inoxidable.

Soldadura por láser basados en procesos de fusión

El láser es utilizado para los procesos de corte y soldadura de metales, tratamientos de superficies, mecanizado (taladrado) y marcado. La soldadura por láser en los aceros inoxidables es cada vez más común en el sector automotriz, así como en la electrónica y en las industrias de maquinaria. La soldabilidad por láser de los aceros inoxidables en general es buena. Sus principales ventajas, en comparación con la soldadura por arco, incluyen la penetración profunda y estrecha (que resulta en soldaduras estrechas y baja entrada de calor y distorsiones), una microestructura de grano fino en la soldadura (por lo tanto, buenas propiedades mecánicas), alta velocidad de soldadura y una mínima necesidad de tratamientos de post-soldadura.

Hay varios tipos diferentes de láser, generalmente clasificados según el tipo de fuente de láser: CO2, Nd: YAG, de diodos, láser de fibra y disco, con nuevos tipos y variaciones. Los láser más comúnmente usados para el tratamiento de materiales son los láser de CO2, que se utilizan tanto para el corte y la soldadura.

Soldadura láser híbrida:

El láser se puede combinar de forma simultánea con un proceso de soldadura por arco tradicional (MIG / MAG, TIG o PAW), en un baño de soldadura única. Estas variantes se denominan: Soldadura híbrida de láser con arco. Además de tolerancias, el proceso de arco hace que sea posible soldar secciones más gruesas con láser de potencia más baja. La metalurgia de soldadura también puede ser controlada por la composición del metal de relleno.

Soldadura por Resistencia

La soldadura por resistencia es considerada un proceso de fabricación termoeléctrico que se realiza por el calentamiento que experimentan los metales, hasta la temperatura de fusión debido a su resistencia al flujo de una corriente eléctrica. Es una soldadura tipo autógena en la que no interviene material de aporte. Los electrodos se aplican a los extremos de las piezas a soldar, se colocan juntas a presión y se hace pasar por ellas una corriente eléctrica intensa durante un instante. La zona de unión de las dos piezas, como es la que ofrece mayor resistencia eléctrica, se calienta y funde los metales, realizándose la soldadura.

Tanto el calor como la presión son los principales factores en este tipo de soldadura.

El ciclo de soldadura se puede dividir en varias fases:

1. FASE DE POSICIONAMIENTO: se ejerce presión sobre los electrodos de tal forma que se consiga la unión de los materiales a soldar.

2. FASE DE SOLDADURA: pasa la corriente eléctrica creando diferencia de potencial entre los electrodos. Se mantiene una presión entre los electrodos durante esta fase, que suele ser mejor que la ejercida en la fase de posicionamiento.

3. FASE DE MANTENIMIENTO: se incrementa la presión ejercida después de cortarse la corriente eléctrica.

4. FASE DE DECADENCIA: se reduce la presión hasta retirar la pieza, una vez ya soldada.

Este procedimiento se utiliza mucho en la industria para la fabricación de láminas y alambres de metal y se adapta muy bien a la automatización.

Unión mediante adhesivos

Actualmente las juntas con adhesivos en su mayoría se utilizan en la industria automotriz y espacial. Pueden ser utilizadas en sustitución de juntas soldadas, lo que resultaría en distorsiones reducidas, eliminación de tensiones residuales y resultados de fatiga mejorados. Los adhesivos pueden ofrecer ventajas significativas de ahorro, diseño y resultados sobre métodos convencionales de unión.

Sus ventajas son:

- No modifica el aspecto superficial, la geometría o la microestructura de las áreas montadas.

- Posibilita la unión de materiales dispares de manera sencilla y estética.

- Con un diseño correcto, las juntas ofrecen una excelente resistencia a la fatiga.

- Proporciona aislamiento térmico, eléctrico o acústico.

- Posibilita la unión de piezas de espesor variable.

Sin embargo, estas juntas tienden a tener un límite de resistencia a altas temperaturas de 200°C, además de cierta sensibilidad a la humedad, por eso se utilizan normalmente como recubrimiento que tapa uniones.

Juntas Permanentes

Las juntas a presión es una técnica de fijación a alta velocidad para realizar una junta de puntos de dos piezas de lámina presionando las dos juntas en un molde que crea una conexión parecida a un remache.

Ventajas:

- No se necesitan orificios pre-perforados.

- No agrega peso.

- Proceso de un solo paso.

- Posibilidad de realizar uniones híbridas adhesivas/unión a presión a prueba de fugas con una mejor rigidez de la unión.

- No se produce ninguna zona afectada térmicamente.

- No se produce dilatación térmica.

Mantenimiento

Una de las grandes ventajas que ofrecen los aceros inoxidables en general es su bajo costo de mantenimiento, el cual es efectivo solo cuando se ha tenido cuidado de no dañar la capa pasiva durante los procesos de almacenaje, distribución y fabricación, así como en el uso final de los productos en los que se transforma el acero inoxidable.

Los fabricantes hacen grandes esfuerzos para entregar productos de excelente calidad en cuanto al terminado de la superficie. Sin embargo, durante el transporte y en el proceso de fabricación, el material se ensucia con diversos tipos de contaminantes. Para un buen desempeño del inoxidable, dichos contaminantes deben eliminarse. Algunas recomendaciones se pueden consultar en el siguiente documento:

Limpieza y mantenimiento preventivo.

Limpieza y mantenimiento preventivo.

Si aparecieran contaminantes en la superficie del acero inoxidable a pesar de haber tomado medidas preventivas, se pueden aplicar acciones correctivas para retirarlos e impedir que dañen la apariencia del producto o disminuyan su resistencia a la corrosión. Contaminantes que comúnmente pueden aparecer en la superficie del inoxidable son:

- Polvo y Suciedad

- Partículas de hierro sueltas o incrustradas

- Raspaduras

- Manchas por calentamiento

- Aceite y grasas

- Salpicaduras de soldadura

- Residuos de adhesivos

- Marcas de pintura o marcadores permanentes

Mostramos algunas acciones correctivas para retirar estos contaminantes en el siguiente documento: