01. Introducción

Las ventajas que el acero inoxidable ofrece al diseño son sus propiedades de elevada resistencia mecánica, sobresaliente rigidez, excelente resistencia a la corrosión, alta resistencia a la abrasión húmeda, además de la capacidad de operar en un amplio rango de temperaturas y la facilidad de transformación que ofrecen determinados tipos y grados de acero.

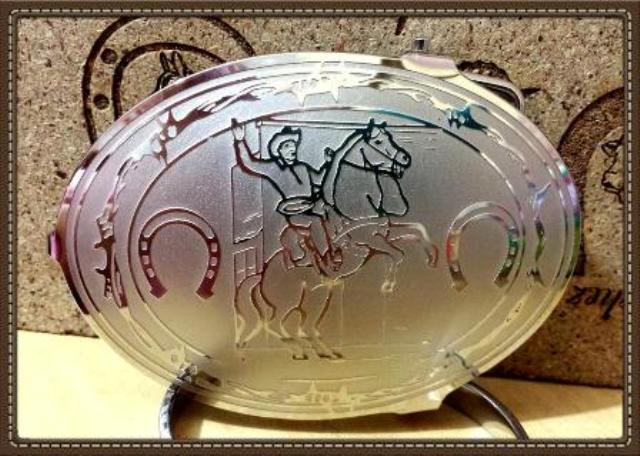

El acero inoxidable es además un material versátil, ya que cuenta con una gran variedad de acabados desde los brillantes hasta los mate; en relieve o a color, lo que coincide perfectamente con el diseño moderno. Por lo anterior es agradable a la vista y su resistencia al desgaste y a la corrosión, hace que las superficies sean más fáciles de conservar y más duraderas.

Posee un gran potencial para las operaciones de conformado debido a sus propiedades mecánicas, ya que tiene una excelente combinación de resistencia/peso y sus propiedades de alargamiento y endurecimiento por deformación plástica; por lo anterior se pueden realizar diseños de gran complejidad, tridimensionales y sin costuras sin afectar sus propiedades de resistencia a la corrosión, resistencia térmica ni a sus cualidades decorativas.

Ripple-chair de Ron Arad. Foto tomada de Nickel Institute Magazine. Volumen 22. Número 3. Junio 2007.

Las diferentes propiedades mecánicas y físicas del acero inoxidable, permiten al diseñador sacar ventaja de sus atributos, tales como la capacidad de hacer secciones delgadas resistentes mecánicamente, alta reflectividad y una excelente higiene.

Por ejemplo, el inoxidable es el material óptimo para las aplicaciones donde el factor de limpieza y pureza es primordial; o por los reflejos que pueden ser logrados; o donde se requiera mantener la durabilidad de los exteriores en climas húmedos.

“Quizás incluso más importantes son los reflejos que pueden ser logrados, este es verdaderamente el punto central: cómo luce. Se pueden lograr superficies pulidas uniformes que reflejan bellamente, y esas cualidades reflectivas a su vez hacen maravillas para lo que está siendo reflejado.” Menciona Ron Arad, uno de los diseñadores y arquitectos industriales más influyentes del mundo.

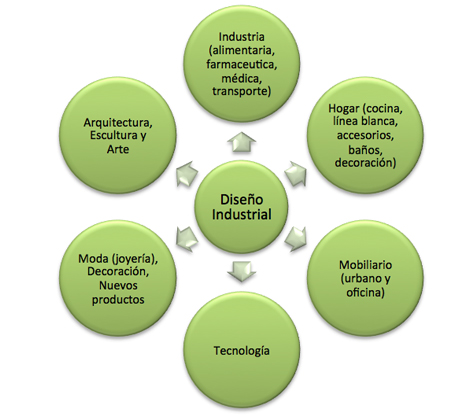

El acero inoxidable ofrece una gama infinita de formas y usos, lo que permite a los diseñadores hacer realidad sus ideas más imaginativas e innovadoras y es el material idóneo para productos tanto industriales como de consumo, por lo que el diseño industrial se convierte en el centro de partida de muchas de las aplicaciones del inoxidable hoy en día: Industria Alimentaria, Industria Farmacéutica, Industria Médica, Hogar (cocina, línea blanca, accesorios, baños, decoración), Industria de Transportación, Mobiliario (urbano y de oficina), Escultura, Arquitectura, Arte, Moda (joyería), en la Tecnología, entre muchos más.

02. Ventajas

- Resistencia a la Corrosión

- Resistencia mecánica

- Buenas propiedades

- Reflectividad

- Facilidad de transformación

- Facilidad de Conformación

- Material inerte

- Fácil conservación

- Resistencia a baja temperatura

- Relación costo-beneficio

- Bajo costo de mantenimiento

- Valor a largo plazo

- Material 100% reciclable

- Visualmente atractivo

- Material versátil

- Material higiénico

Elevada resistencia a la corrosión

Adecuada relación resistencia mecánica – peso

Propiedades de alargamiento y endurecimiento por deformación plástica

Reflectividad

Facilidad de transformación

Facilidad de conformación

Material inerte:

No altera el color, el sabor o el olor de los alimentos

Facilidad de conservación mediante una limpieza adecuada

Mantiene sus propiedades dentro de una franja muy amplia de temperatura, incluso en temperaturas muy bajas (criogénicas)

Relación costo / beneficio muy favorable

Bajo costo de mantenimiento

Valor a largo plazo

Material 100% reciclable

Visualmente atractivo (gran variedad de acabados)

Material versátil

Material higiénico:

- No es tóxico, ni modifica las características de los alimentos.

- Elevada resistencia a la corrosión.

- Superficie lisa y exenta de porosidad.

- Elevada resistencia al impacto y a tensiones mecánicas.

- Elevada resistencia a variaciones térmicas.

- Ausencia de revestimientos protectores frágiles y deteriorables.

- Por las características de su limpieza tiene elevado grado de eliminación de bacterias.

03. Inoxidables Empleados

El término acero inoxidable engloba una familia de aleaciones con cromo con propiedades específicas cada una. Con la finalidad de poder especificar un tipo de acero inoxidable, es necesario entender las diferentes propiedades de cada uno de ellos.

Por otra parte, es importante destacar que las propiedades mecánicas y físicas del acero inoxidable, permiten al diseñador tomar ventaja de sus atributos ya que describen la capacidad del material para comprimirse, estirare, doblarse, rayarse, abollarse o romperse.

Veamos a continuación qué familias se utilizan más en el diseño.

Aceros Inoxidables Austeníticos:

Esta familia de aceros se obtiene adicionando níquel, manganeso y nitrógeno. Su contenido de cromo varía del 15 al 28%, de níquel del 6 al 26% y su contenido de carbono es muy bajo, 0.15% como máximo.

Los aceros inoxidables austeníticos (de la serie 300) son los más comúnmente usados. Las designaciones AISI más comunes son: 301, 304, 304L, 308, 309, 310, 316, 316L, 321, 347.

El relativo alto nivel de níquel que contienen garantiza una microestructura que favorece al a formabilidad. Se le pueden añadir otros elementos para sumarle algunas propiedades como:

Molibdeno:

Mejora la resistencia a la corrosión localizada, tal como picaduras o cavidades, haciendo la capa pasiva más estable.

Titanio:

Previene la sensibilización y la corrosión intergranular.

- Estos aceros poseen una excelente resistencia a la corrosión.

- La respuesta de éstos al trabajo en frío les da una excelente capacidad de fabricación.

- Tienen muy buena ductilidad.

- No son endurecibles por tratamiento térmico, aunque sus propiedades mecánicas se pueden mejorar en diversos grados por el trabajo en frío.

- Tienen excelente soldabilidad.

- No son magnéticos, pero adquieren cierto magnetismo debido al trabajo en frío.

Los usos y aplicaciones más comunes son en el diseño y fabricación de mobiliario doméstico para cocina y baños, cubiertos, mobiliario urbano, aplicaciones arquitectónicas y en la industria de lácteos, alimentos y bebidas (cerveza y vino).

En la industria alimenticia los grados más utilizados son el 304 y 316; en la industria farmacéutica el 316L, 312L, 304 y 316; en la industria médica, el acero quirúrgico 316 L; en el hogar y para tarjas el 304; para joyería (piercings) el 316 L y para mobiliario urbano el 316 (en ciudades costeras).

Aceros Inoxidables Ferríticos

Son esencialmente aleaciones de cromo, cuyo contenido va del rango de 10.5 a 27%, tienen un nivel bajo de carbono, alrededor del 0.12%. Algunos grados pueden contener molibdeno, silicio, aluminio, titanio y niobio que le confieren diferentes características.

Las designaciones más comunes de los aceros inoxidables ferríticos (de la serie 400) son: 409, 430, 434, 439, 441, 444, 446.

Algunas características de los feríticos representan en sí una ventaja, algunas de éstas son:

- Tienen buena resistencia a la corrosión a altas temperaturas y a ambientes moderadamente corrosivos.

- Tienen buena ductilidad.

- Son magnéticos.

- Ofrecen una elevada conductividad térmica (trasmiten el calor de una manera más uniforme)

Las baterías de cocina, debido a la conductividad térmica de los ferríticos, no requieren de un difusor térmico como lo es en el caso de las baterías fabricadas con austeníticos.

- Los ferríticos son fáciles de cortar y trabajar

- Ofrecen un mayor límite elástico (similar al de los aceros al carbono habituales)

- Presentan una dilatación térmica baja (se dilatan menos cuando se calientan)

- Son menos propensos a la recuperación elástica durante la conformación en frío

- No sufren fisuras por corrosión bajo tensión.

- No son endurecibles por tratamiento térmico.

- En términos generales los ferríticos tienen un menor costo que los austeníticos.

Los usos y aplicaciones más comunes son en el diseño y fabricación de equipo y utensilios para el hogar como cuchillería, accesorios de cocina; en la industria, en líneas de alivio, líneas de conducción, mesas de trabajo y en la industria del transporte.

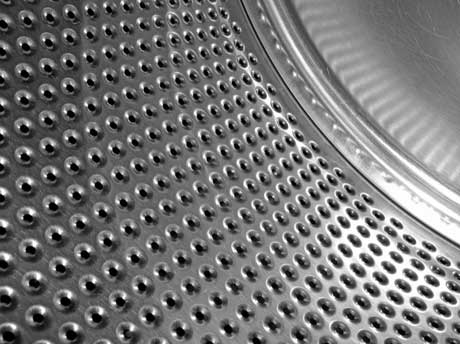

En productos para el hogar, los grados más utilizados son el 430 para fregaderos; el 430 para tambores de lavadoras y el 439 para exteriores de las mismas; el 430 para el interior de lavaplatos.

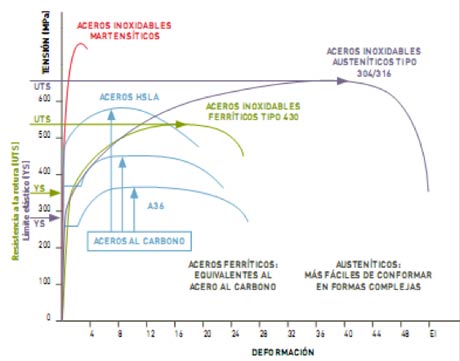

Propiedades mecánicas y físicas de los aceros inoxidables

El diseñador industrial debe saber que las propiedades mecánicas de una aleación metálica describen la capacidad del material para comprimirse, estirarse, doblarse, rayarse, abollarse o romperse. Por lo tanto, es recomendable que conozca cuáles son los criterios más utilizados para la evaluación de las características mecánicas de los inoxidables:

Resistencia:

Es el grado de aguante de un material a la deformación.

Normalmente se consideran dos valores críticos:

1. Límite elástico, que es el esfuerzo máximo al que se puede someter el material antes de que se produzcan deformaciones plásticas permanentes.

2. Resistencia a la tracción, que es el esfuerzo máximo al que es posible someter el material antes de que se produzca una rotura.

Dureza:

Es la resistencia a la penetración causada por una carga aplicada.

Tenacidad:

Es la capacidad de absorber energía de deformación antes de la fractura.

Ductilidad/Plasticidad:

Es la capacidad de deformarse plásticamente sin fracturarse.

Algunas de estas propiedades pueden medirse mediante un ensayo de tracción. Las curvas tensión-deformación resultantes permiten determinar el límite elástico, la resistencia a la rotura y el alargamiento total de la rotura. La curva tensión-deformación refleja el rendimiento del metal en respuesta a diversas cargas.

Propiedades generales de los aceros inoxidables más comerciales en México

| Tipo | Martensíticos | Ferríticos | Austeníticos |

|---|---|---|---|

| Resistencia a la corrosión | Baja | Buena | Excelente |

| Dureza | Alta | Media baja | Alta |

| Magnéticos | Si | Si | No |

| Endurecibles por tratamiento térmico (Temple y revenido) | Si | No | No |

| Soldabilidad | Pobre | Limitada | Excelente |

Propiedades mecánicas de algunos aceros austeníticos y ferríticos

| Grado de acero | Rp 0.2 ksi |

Rm ksi |

A 50 [%] |

||

|---|---|---|---|---|---|

| Austeníticos | 1.4301 | 304 | 41 | 95 | 60 |

| 1.4310 | 301 | 43 | 108 | 60 | |

| 1.4372 | 201 | 47 | 111 | 56 | |

| Ferríticos | 1.4016 | 430 | 51 | 75 | 28 |

| 1.4113 | 434 | 55 | 84 | 24 | |

| 1.4509 | 441 | 46 | 80 | 33 | |

| 1.4520 | 439 | 42 | 66 | 32 | |

Rp0.2 = Resistencia a la Fluencia al 0.2% de deformación.

Rm = Resistencia máxima a la tensión.

A50 = Alargamiento en 2 pulgadas de longitud calibrada

Tabla cortesía de ThyssenKrupp Stainless Group

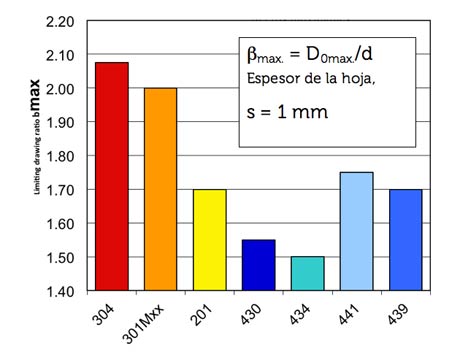

Comparativo del comportamiento frente al embutido profundo de algunos Aceros inoxidables.

Gráfica cortesía de ThyssenKrupp Stainless Group

Fuente: La solución ferrítica. International Stainless Steel Forum (ISSF)

Por otra parte las propiedades físicas afectan a la capacidad del material para transmitir el calor y la electricidad así como dilatarse o contraerse.

Los ferríticos poseen unas propiedades mecánicas satisfactorias. Presentan una resistencia a la deformación elástica más elevada que los austeníticos, mientras que sus propiedades de alargamiento y conformación son equivalentes a las del acero al carbono. Sus propiedades físicas superan a los austeníticos en cuanto a dilatación y conductividad térmica, la cual es notablemente elevada, ya que trasmite el calor de manera eficaz lo que lo hace adecuado para planchas eléctricas o intercambiadores de calor. También presentan menos deformaciones al calentarse.

Selección de material

La prevención de la corrosión comienza con un detallado análisis de las condiciones a las que estará sometida la aplicación a fabricar, el medio ambiente, el servicio que dará, las sustancias, humedad, temperatura, presión, etc. en que se desempeñará, la determinación del material ideal para su fabricación, esfuerzos a los que estará sometido, compatibilidad con otros materiales, el diseño y aplicación de planes de mantenimiento, limpieza y supervisión.

Existen reglas básicas:

- En el caso de entornos agresivos, seleccionar un tipo con un contenido de cromo y/o molibdeno mayor.

- Seleccionar materiales de similar potencial en la serie galvánica

- Analizar todos los componentes del medio ambiente, tales como cloruros, etc.

- Evitar los acabados superficiales rugosos en exteriores; es preferible una superficie con un valor de rugosidad media (Ra) bajo.

A continuación se presentan las principales consideraciones al seleccionar el tipo de acero inoxidable para asegurar una larga vida, funcionalidad y desempeño esperados y apariencia deseada de la aplicación a diseñar:

Criterios para una Adecuada Selección de un Acero Inoxidable

| Uso Final | El primer paso es investigar sobre las condiciones a las que el material estará expuesto, para determinar el tipo de acero que puede aportar un mejor desempeño. En base a esto se evaluarán los siguientes criterios de selección. |

|---|---|

| Resistencia a la Corrosión y Oxidación a Altas Temperaturas | Es uno de las los principales criterios de selección del material. El diseñador debe conocer el medio al cual será sometido el material. |

| Propiedades Mecánicas | La resistencia mecánica a bajas y a altas temperaturas es muy importante. La combinación de resistencia a la corrosión y mecánica es base para la selección del acero. |

| Características Finales del Producto | La fabricación del producto, incluyendo todos los procesos a los que será sometido el material. |

| Costo Total | Un análisis del costo de ciclo de vida es recomendable, para evaluar los costos del material y aquellos relativos al mantenimiento, reemplazo, vida en servicio, etc. |

| Disponibilidad | También es necesario tomar en cuenta la disponibilidad del material. |

| Mantenimiento | Para seleccionar el grado de acero inoxidable se debe considerar el plan de mantenimiento planeado para la aplicación a fin de garantizar un buen desempeño del material. |

04. Aplicaciones

Introducción

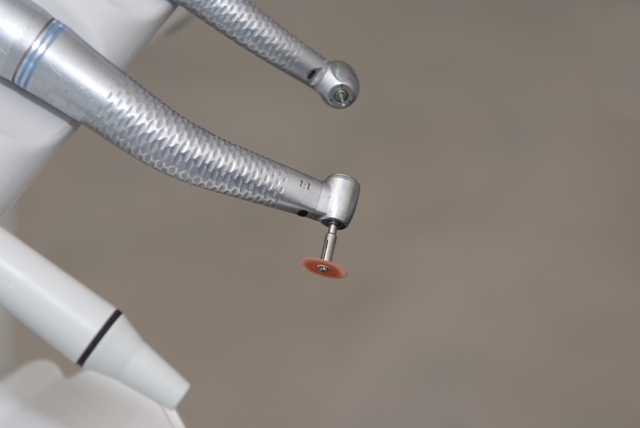

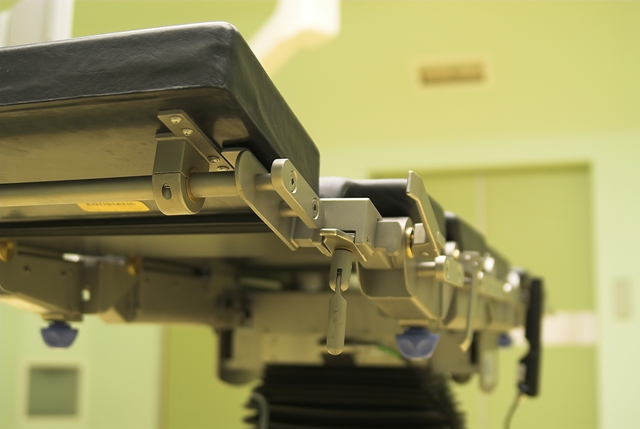

Gracias a su capa de cromo, el acero inoxidable, mantiene limpia su superficie y resiste muy bien a la corrosión, por lo que es un material ideal para diseñar y fabricar equipo médico.

Desde principios del siglo XX, el instrumental quirúrgico se fabrica con acero inoxidable. Estos complejos instrumentos requieren estrictos procesos de esterilización y limpieza y el inoxidable los soporta sin perder su resistencia a la corrosión. Por otro lado, los instrumentos tienen diferentes formas, algunos tipos de inoxidable tienen una formabilidad excelente y son fáciles de soldar, lo que ayuda al diseñador a crear instrumentos que van desde simples agujas hasta instrumentos complejos de succión.

El acabado de la superficie del instrumento, reflectante o mate, también es importante en medicina porque afecta a la biocompatibilidad, es decir, a que un material pueda utilizarse o no en los tejidos humanos. El electro pulido permite conseguir superficies lisas y por tanto, más biocompatibles.

Los implantes médicos y equipos que tienen que soportar presión, como los tornillos de fijación ósea y las prótesis, son diseñados en inoxidable ya que resisten muy bien a la tracción.

En la odontología se opta también por el inoxidable ya que es duradero y resiste a la corrosión, pero también porque es combinable con otros metales.

El acero inoxidable se usa también en el diseño envolvente de dispositivos electrónicos, como los monitores médicos, entre muchos otros, para evitar las interferencias electromagnéticas.

Ventajas del acero inoxidable para la industria médica:

- No absorben la humedad

- Mantienen limpia su superficie

- Excelente resistencia a la corrosión

- Soportan procesos de esterilización y limpieza

- Excelente formabilidad (aceros austeníticos)

- Fáciles de soldar (aceros austeníticos)

- Material higiénico

- Resistentes a la tracción

- Durabilidad

- Combinable con otros metales

- No magnéticos (aceros austeníticos)

Galería visual

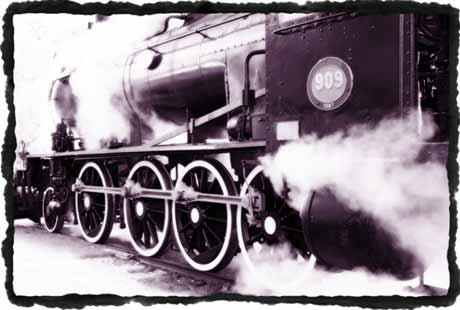

Introducción

El uso del acero inoxidable en el transporte terrestre no es algo nuevo, su trayectoria se remonta a tres cuartos de siglo atrás. En el caso de vagones de ferrocarril su durabilidad, facilidad de mantenimiento y resistencia a la corrosión con diseños que han perdurado por más de 40 años.

Los años 30’s trajeron un uso generalizado del inoxidable para el diseño del cuerpo de los vagones. La reducción de peso se hizo una prioridad. Sentó las bases para los niveles de velocidad y confort que no se habían experimentado antes. Los fabricantes y operadores descubrieron que sus principales ventajas eran la resistencia a la corrosión, la facilidad de mantenimiento y la facilidad de pintarlo por razones corporativas de diseño.

Junto con la industria del ferrocarril, la de autobuses también se ha desarrollado junto con el inoxidable. El refinamiento de los procesos metalúrgicos ha desarrollado la resistencia a la corrosión y uniformidad con los aceros al cromo y al níquel. Nuevos grados se han desarrollado incluyendo los tipos al cromo y manganeso que combinan la reducción del costo con la alta resistencia mecánica. Los aceros inoxidables ferríticos han dado a los fabricantes de ferrocarriles y autobuses nuevas opciones de costos más efectivos especialmente para el recubrimiento de vehículos cuando requieren ser pintados.

Hoy en día, en un mundo en constante movimiento, el acero inoxidable continúa interviniendo en el diseño de los principales medios de transporte: en los trenes, en el metro, en los aviones y en las turbinas de los motores a reacción, en las baterías de los automóviles híbridos, en los rines, chasis, entre muchos otros.

Por ejemplo, las propiedades del acero inoxidable contribuyen al consumo eficiente de combustible de los aviones de dos maneras: aumenta la eficiencia de los motores a reacción ya que les permite funcionar a temperaturas más altas y ayuda también a reducir el peso del fuselaje. Por otra parte el tren de aterrizaje de los aviones resiste gracias a los aceros inoxidables que contienen níquel y cobalto bajo en carbono que combina varias propiedades: gran resistencia a los impactos y fácil soldadura.

Otro ejemplo es que en la búsqueda de reducir las emisiones de dióxido de carbono se diseñaron los automóviles híbridos y eléctricos. El acero inoxidable desempeña un papel importante en las baterías de estos carros ya que contienen níquel e hidruro metálico (NiMH), tienen altas tasas de descarga, son resistentes a los ambientes extremos y a las fluctuaciones de temperaturas, y son relativamente baratas.

Como ya hemos mencionado, los vagones de trenes para pasajeros y para el metro son diseñados con inoxidable por su resistencia mecánica, durabilidad y resistencia a la corrosión. Además es preferible a otros materiales como el aluminio o el acero al carbono debido a sus ventajas específicas para la seguridad: gran absorción de energía durante el impacto y un alto nivel de resistencia al fuego. Los vagones para pasajeros diseñados con inoxidable son más livianos, duraderos y fáciles de mantener que los fabricados con acero al carbono.

Ventajas del uso del inoxidable en la industria del transporte:

- Material robusto resistente mecánicamente,duradero y a la vez, liviano.

- Resistente a la corrosión

- De fácil mantenimiento

- Con ventajas específicas para la seguridad: gran absorción de energía durante el impacto y alta resistencia al fuego.

- Reducción de costos.

- Se puede pintar.

Galería visual

Introducción:

Es en el sector del hogar donde quizá el diseño industrial tenga mayor campo de acción ya que en éste convergen la industria de electrodomésticos, vajillas, cubiertos y accesorios para la cocina, cocinas integrales, baños, diseño de interiores, tecnología (teléfonos, computadoras, aparatos de sonido, etc) y accesorios de confort (aires acondicionados, calefactores, etc). Si vemos alrededor de nuestro hogar podremos observar ejemplos de cómo este material por el confort que genera, ayuda a mejorar la calidad de vida y cómo el diseño industrial se vuelve importante para el desarrollo de nuevos productos.

Por ejemplo, la resistencia a la corrosión y sus propiedades higiénicas, hacen del acero inoxidable el material más utilizado para el interior de algunos aparatos electrodomésticos como las lavadoras, secadoras, lavavajillas, refrigeradores, estufas, entre otros.

Los accesorios que están en contacto con los alimentos requieren limpieza y el inoxidable brinda esa seguridad ya que es un material higiénico. Su dura superficie metálica permite lograr acabados que hacen que sea difícil que las bacterias se adhieran y sobrevivan en ella. Es totalmente inerte para los alimentos permitiendo que el sabor y aspecto permanezcan intactos; esto hace al inoxidable el material preferido para las cocinas integrales, vajillas, cubiertos, ollas y accesorios para la cocina.

Los aceros inoxidables se pueden moldear lo que los hace el material preferido por los diseñadores de nuevos productos y modelos, además de que existe una gran variedad de acabados disponibles que van desde el acabado espejo hasta el mate, además de una amplia gama de grabados y coloreados.

Los diseñadores y fabricantes de electrodomésticos utilizan el inoxidable debido a su resistencia a la corrosión y a que es un material higiénico y estético. Los de ollas, cubertería y accesorios para cocina lo utilizan porque permite una embutición profunda y un pulido aceptable; en el caso de los ferríticos, ofrecen una buena conductividad térmica. También son excelentes para aplicaciones de productos de cocina y baño, fregaderos, bañeras, componentes de montaje de cuartos de baño integrados.

Ventajas del acero inoxidable en el hogar:

Es higiénico

La dura superficie metálica permite lograr acabados que hacen que sea difícil que las bacterias se adhieran y sobrevivan en ella.

Es totalmente inerte para los alimentos:

El sabor y aspecto permanecen intactos.

Es de fácil mantenimiento:

Con un mantenimiento mínimo, el inoxidable se puede mantener como nuevo durante décadas.

Es mecánicamente resistente:

Resiste los impactos y la abrasión, un ejemplo de ello son los fregaderos y los utensilios de cocina.

Tienen una superficie auto-reparable:

La capa pasiva tiene un mecanismo auto-reparador que permite la durabilidad del acero.

Es un material atractivo, vanguardista y de moda

Es ecológico

Después de una larga vida útil, el inoxidable se recicla de una manera sistemática.

Galería Visual

Introducción:

El uso del acero inoxidable en el diseño del mobiliario urbano ofrece ventajas como una larga vida útil, resistencia al impacto y atractivo estético.

Los diseñadores cuentan con una amplia gama de acabados que le permiten dar resultados muy atractivos que además, minimizan la adherencia de la suciedad y facilitan la limpieza “natural” por el agua de lluvia.

Para el mobiliario de oficina, el inoxidable es un material vanguardista que ofrece a los diseñadores la capacidad de crear modelos que resultan ser elegantes, de fácil mantenimiento, combinables con otros materiales y sobre todo, duraderos y resistentes.

Ventajas

Alta resistencia a la corrosión

No se requieren recubrimientos adicionales, tales como: pintura, barniz, cromado, galvanizados.

Bajo costo de mantenimiento

Gran variedad de acabados

Es anti-vandálico porque el grafiti y la pintura, se pueden limpiar con solventes alcalinos o de pintura, recuperando la apariencia original.

Durabilidad

Material estético y vanguardista

De fácil mantenimiento

Galería Visual

Caso de estudio:

En el siguiente link presentamos un documento con un caso de estudio de stands para la venta de hot dogs en Vienna.

Introducción

En el ramo de la tecnología el diseño con acero inoxidable es muy importante ya que en muchas de las ocasiones desempeña la función de envolvente, es decir, los productos en los que por alguna razón es necesario cubrir los componentes funcionales del objeto para evitar exponer los procesos internos de operación, son recubiertos por inoxidable. En este tipo de objetos se engloban los refrigeradores, lavadoras, secadoras, máquinas, aspiradoras, celulares, electrodomésticos, computadoras, etc.

El diseñador requiere conocer la geometría del aparato y la maquinaria interior para lograr la forma de envolvente, logrando una apariencia estética y funcional.

Galería Visual

Introducción

Existen artistas destacados que han utilizado el acero inoxidable para el diseño de sus obras de arte y esculturas como Anish Kapoor con muchas obras destacadas como el “Cloud Gate” en el Millennium Park de Chicago; Anna Eggert con su obra “Bellinda’s wedding”; Ron Arad que entre sus más famosas creaciones está la “Caja en Cuatro Movimientos” que es una silla con forma de una caja de 40 por 40 por 40 cm. en cuatro secciones, tres de las cuales son ajustables a cualquier altura o ángulo; aquí en México, la escultora Yvonne Domenge con piezas como “Torbellino”, “Splash” y “Dimensión V”.

Ron Arad, por ejemplo, ha usado libremente el inoxidable en el diseño como en el trabajo arquitectónico y menciona que los artistas están interesados en mantener la calidad de los exteriores de las piezas en climas húmedos, de modo que el inoxidable es ideal por su resistencia a la corrosión, además de que tiene un gran desempeño porque puede ser cortado, doblado y soldado.

Caja en cuatro movimientos, Ron Arad.

Well-Tempered-Chair, Ron Arad.

El inoxidable es un material de fácil conformación para las esculturas

Es atractivo y vanguardista

Tiene una larga vida útil

No sufre daño ni desgaste por las inclemencias del tiempo

Es de fácil conservación

Es antivandálico, el grafiti y la pintura se pueden limpiar con solventes alcalinos o de pintura, recuperando la apariencia original

Galería Visual

Introducción

El acero inoxidable es un material seguro para la salud cuando se usa directamente y en contacto prolongado con la piel humana, como es el caso de aretes, brazaletes, anillos, pulseras y relojes. Y por ser un material que no produce bacterias, es altamente usado en los piercings, joyería que va introducida dentro del cuerpo.

Por lo anterior, en los últimos años se ha desarrollado mucho el diseño en joyería de inoxidable que además tiene la ventaja de poder combinarse con otros materiales.

Galería Visual

05. Recomendaciones

Cuando un usuario desea seleccionar el material a utilizar para la aplicación de su interés, debe seleccionar estas variables:

I. Grado

II. Acabado

III. Dimensiones

IV. Presentación comercial

Criterios para una adecuada selección de un acero inoxidable.

| Uso Final | El primer paso es investigar sobre las condiciones a las que el material estará expuesto, para determinar el tipo de acero que puede aportar un mejor desempeño. En base a esto se evaluarán los siguientes criterios de selección. |

|---|---|

| Resistencia a la Corrosión y Oxidación a Altas Temperaturas | Es uno de las los principales criterios de selección del material. El diseñador debe conocer el medio al cual será sometido el material. |

| Propiedades Mecánicas | La resistencia mecánica a bajas y a altas temperaturas es muy importante. La combinación de resistencia a la corrosión y mecánica es base para la selección del acero. |

| Características Finales del Producto | La fabricación del producto, incluyendo todos los procesos a los que será sometido el material. |

| Costo Total | Un análisis del costo de ciclo de vida es recomendable, para evaluar los costos del material y aquellos relativos al mantenimiento, reemplazo, vida en servicio, etc. |

| Disponibilidad | También es necesario tomar en cuenta la disponibilidad del material. |

| Mantenimiento | Para seleccionar el grado de acero inoxidable se debe considerar el plan de mantenimiento planeado para la aplicación a fin de garantizar un buen desempeño del material. |

I. Grado

Se refiere a la definición de la familia y al tipo de acero inoxidable a utilizar de acuerdo a los criterios de selección.

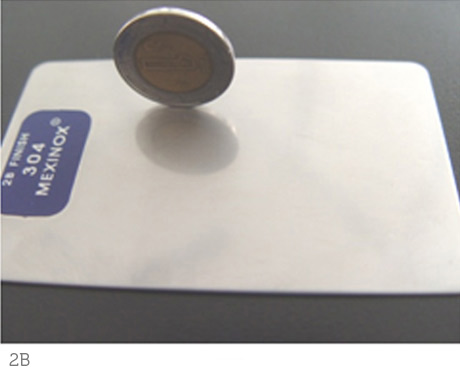

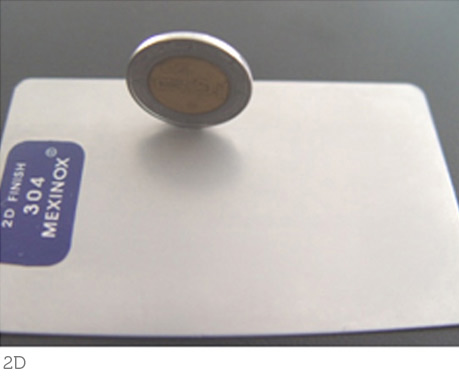

II. Acabado

Los acabados tendrán una relación directa con la apariencia superficial y desempeño del material con el medio ambiente, por lo que hay que tener un especial cuidado al elegirlos. Por ejemplo en las aplicaciones sanitarias, el pulido del acero inoxidable no solo debe verse limpio, sino que tenga la cualidad de ser de fácil limpieza.

Los acabados más comunes son:

| No. | Apariencia | Grano del Abrasivo | Uso |

|---|---|---|---|

| 3 | Rayado* | 100 | Adecuado para pulidos posteriores durante la fabricación. |

| 4 | Cepillado* | 120-180 | Ampliamente utilizado para cocinas, restaurantes, mostradores, etc. |

| 6 | Satinado mate** | 240 | Usado en arquitectura y en aplicaciones ornamentales en donde un alto lustre no es deseable. |

| 7 | Pulido** | 320 | Tiene alto grado de reflexión. Usado para aplicaciones arquitectónicas y ornamentales. |

| 8 | Espejo** | 400 | Es el acabado con más reflexión. Su superficie es libre de líneas producidas por grano, ideal para usarse como placas de presión, espejos y reflectores. |

*acabado de fábrica. ** requiere trabajo adicional fuera de fábrica.

Si desea ver más información acerca de las especificaciones de los acabados del acero inoxiadable consulte este documento:

Acabados Superficiales de Fábrica Obtenidos por Laminación

Acabados Superficales de Fábrica obtenidos por Abrasión

Le invitamos a revisar el documento “Los Acabados Mecánicos de las Superficies Decorativas de Acero Inoxidable”

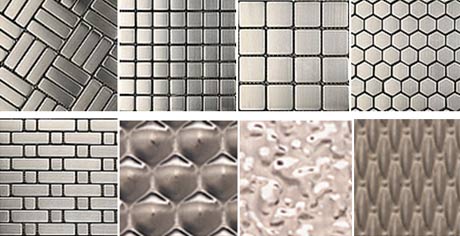

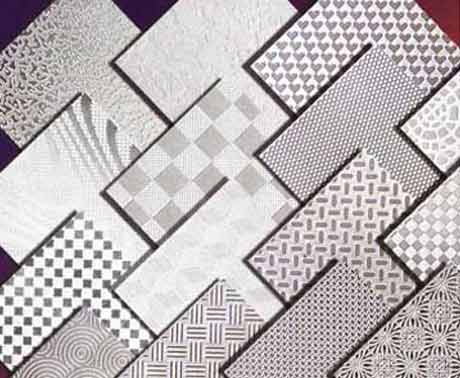

Además de los acabados anteriores, existen una gran variedad de acabados como los coloreados o texturizados que proporcionan los medios para crear diseños apasionantes y creativos o los grabados que se obtienen laminando las bobinas con rodillos previamente grabados con dibujos. Este proceso endurece la chapa realmente y permite lograr espesores más finos, con el consiguiente ahorro y reducción del peso total.

Le recomendamos revisar el documento “guía de acabados de acero inoxidable”

Algunos Acabados Grabados

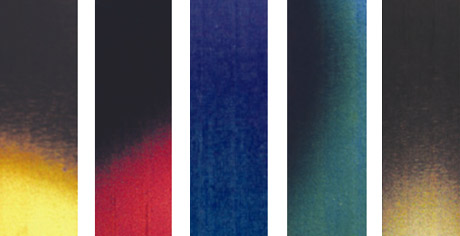

Diferentes Colores que pueden obtenerse en el Acero Inoxidable

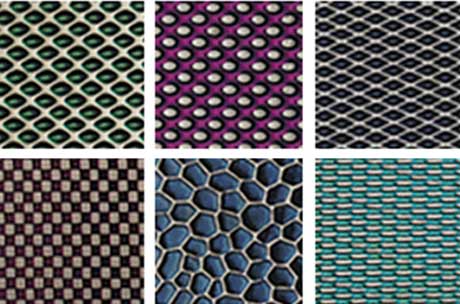

Ejemplo de aplicaciones en acero inoxidable coloreado

Coloreado y grabado electrolítico

Grabados con ácido

Algunos criterios a considerar en la elección del acabado:

- Superficies tersas dificultan la adherencia de contaminantes y favorecen la limpieza manual y natural (lluvia), por lo tanto reducen el riesgo de corrosión.

- Superficies rugosas acumulan contaminantes y son más difíciles de limpiar, por lo tanto favorecen la corrosión, sin embargo tienen la ventaja que disimulan ralladuras en diseños que están en contacto directo con un alto tráfico de usuarios.

- Para aplicaciones en exteriores se recomiendan acabados poco reflectivos.

- En aplicaciones o instalaciones grandes hay que asegurarse que el material proceda de una misma bobina o colada para asegurar la misma vista de la hoja.

Recomendaciones para el direccionamiento del acabado:

- Al instalar o colocar una lamina de inoxidable se debe tener en cuenta la dirección del laminado o acabado.

- Procurar que todos los componentes visibles de la aplicación a fabricar se instalen en la misma dirección.

- Cualquier parte de una aplicación de grandes dimensiones instalada en una dirección contraria a la del laminado reflejará la luz de forma diferente bajo ciertas condiciones de luz, lo cual hará que se vea diferente. Esta regla aplica para acabados lisos, pulidos, texturizados y coloreados.

- En aplicaciones exteriores o en donde las condiciones así lo demanden, preferir acabados rayados verticales que faciliten la limpieza natural o manual.

- Pedir al proveedor que indique por debajo de la hoja y sobre la película plástica la dirección del laminado o grabado.

El acero inoxidable es un material que requiere mínimo mantenimiento si se ha diseñado apropiadamente, a este respecto las recomendaciones básicamente también van encaminadas a evitar la generación de condiciones corrosivas por el estancamiento o concentración de líquidos, así como a la generación de formas que favorezcan y permitan el acceso para limpieza, supervisión y mantenimiento.

III. Dimensiones

Dependerá de las necesidades del proyecto en particular.

IV. Presentaciones comerciales

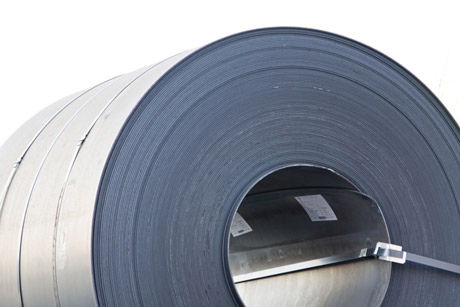

1) Hojas y Rollos

- Producto plano laminado en frío.

- Anchos de 3′ (914 mm.) y 4′ (1,219 mm.)

- Largos 8′ (2,438 mm) y 10′ (3,048 mm)

- Espesor calibre 10 (3.43 mm /0.135 pulg.) al cal. 30 (0.255 mm / 0.010 pulg.)

- Existe también material cortado a medida a solicitud del cliente

- Acabados 2B, P3, P4 y BA

- Ferriticos: tipos 409L, 410s, 430, 441 y 444.

- Austeníticos: tipos 301, 304, 316L y 201

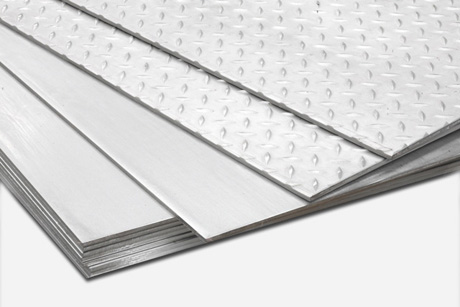

2) Lámina grabada

- Diámetro de perforación de 1/32″ (0.8 mm) hasta 1″ (25.4 mm)

- Anchos de 4′ (1,219 mm)

- Largos 10′ (3,048 mm)

- Espesor Calibre 16 (1.52 mm) al Cal. 24 (0.61 mm)

- Tipos 304 y 316

3) Discos

- Producto circular plano laminado en frío.

- Diámetros de 160 y hasta 708 mm

- Espesores desde 0.40 y hasta de 1.60 mm

4) Placa

- Producto plano laminado en caliente.

- Anchos de 3′, 4′, 5′ 6′ y 8′ ( 914, 1,219, 1,524, 1,829 y 2.44 2,438 mm)

- Largos 8′, 10′, 12′ y 20′ ( 2,238 , 3,048, 3,656 y 6,096 mm)

- Espesor 1/8″ (3.175 mm) a 2″ (50.8 mm)

- Acabado: No. 1

- Tipos 304, 304L, 310, 310S, 316, 316L y 430

5) Tubos

- Ornamentales

Rangos de fabricación:

| Redondos | ||

|---|---|---|

| Tubería calibrada: | Diámetros: | |

| Calibre | Pulgadas | Metros |

| 18 de: | ½ a 2 | 12.7 a 50.8 |

| 16 de: | ½ a 3 | 12.7 a 76.2 |

| 14 de: | ½ a 4 | 12.7 a 101.6 |

| Cuadrados: | ||

| 14, 16 y 18 de: | 1 a 2 | 25.4 a 50.8 |

| 11 y 12 de: | 1 ½ a 2 | 38.1 a 50.8 |

| Rectangulares: | ||

| 16 y 18 de: | 1 x (1 ½ y 2) pulgs25.4 x (38.1 y 50.8 mm) | |

| 11 al 14 de: | 1 ½ x | 2 pulgs. |

| Redondos: Máxima de 12.20 mm (40′) Cuadrados y rectangulares máxima de 6.10 m (20′) |

38.1 x | 50.8 mm |

- Sanitarios

Rangos de fabricación:

| Diámetros | ||

|---|---|---|

| Calibre | pulgadas | Metros |

| 18 | 1 a 2 | 25.4 a 50.8 |

| 16 | 1 a 3 | 25.4 a 75.2 |

| 14 | 1 a 4 | 25.4 a 101.6 |

| Longitud máxima de 6 a 10 m (20) | ||

- Tubing

Rangos de fabricación:

| Calibre | Pulgada | Mm |

|---|---|---|

| 22 de | ¼ a 0/4 | 0.4 a 19.1 |

| 20 de | ¼ a 1 | 18.1 a 25.4 |

| 10 de | 5/10 a 2 | 7.0 a 50.0 |

| 10 de | 5/10 a 3 | 7.0 a 70.2 |

| 14 de | ½ a 4 | 12.7 a 101.0 |

| 12 de | ½ a 4 | 12.7 a 101.0 |

Longuitud máxima de 12.80 m (42”)

- Tubing – tubería calibrada con o sin costura

- T-304 y T-316

- Medida 6.10 . y 12.80 mts.

- Pipe

Rangos de fabricación:

| Diámetros | ||

|---|---|---|

| Cédula | Pulgada | Metros |

| 5 | ½ a 10 | 12.7 a 254.0 |

| 10 | 1/8 a 48 | 3.2 a 1.219.2 |

| 40 | 1/8 a 6 | 3.2 a 152.4 |

| 80 | 3/8 a 2 | 9.5 a 50.8 |

PTR Rectangulares

- Redondo

- Cuadrado

- Rectangular

6) Barra sólida

- Laminadas en caliente o estiradas en frío.

- Tipos AISI 303, 304, 316, 410, 416 y 420

- Diámetro de 3/16″ ( 4.8 mm) hasta 8″ (203.2mm)

| MEDIDA | KILOGRAMOS. (APROX) | ||

|---|---|---|---|

| METRO | PULGADA | POR METRO | POR TRAMO |

| 3.2 | 1/8 | 0.062 | 0.211 |

| 4.8 | 3/16 | 0.140 | 0.475 |

| 6.4 | 1/4 | 0.248 | 0.845 |

| 7.9 | 5/16 | 0.388 | 1.320 |

| 9.5 | 3/8 | 0.559 | 1.901 |

| 11.1 | 7/16 | 0.761 | 2.586 |

| 12.7 | 1/2 | 0.994 | 3.378 |

| 14.3 | 9/16 | 1.257 | 4.274 |

| 15.9 | 5/8 | 1.552 | 5.277 |

| 17.5 | 11/16 | 1.878 | 6.385 |

| 19.1 | 3/4 | 2.235 | 7.599 |

| 20.6 | 13/16 | 2.624 | 8.922 |

| 22.2 | 7/8 | 3.042 | 10.343 |

| 23.8 | 15/16 | 3.493 | 11.876 |

| 25.4 | 1 | 3.974 | 13.512 |

| 27.0 | 1 1/16 | 4.486 | 15.252 |

| 28.6 | 1 1/8 | 5.029 | 17.099 |

| 30.2 | 1 3/16 | 5.605 | 19.057 |

| 31.7 | 1 1/4 | 6.211 | 21.117 |

| 34.9 | 1 3/8 | 7 4/10 | 25.398 |

| 38.1 | 1 1/2 | 8.942 | 30.403 |

| 41.3 | 1 5/8 | 10.494 | 35.680 |

| 44.4 | 1 3/4 | 12.170 | 41.378 |

| 50.8 | 2 | 15.900 | 54.060 |

| 57.2 | 2 1/4 | 20.120 | 68.408 |

| 63.5 | 2 1/2 | 24.840 | 84.456 |

| 76.2 | 3 | 35.760 | 121.584 |

| 88.9 | 3 1/2 | 48.680 | 165.512 |

| 101.6 | 4 | 63.600 | 216.240 |

7) Barra hueca

- Laminadas en caliente o estiradas en frio.

- Tipos AISI 303, 304, 316, 410 y 416

- Extruida y decapada

- Centrado por el diámetro exterior o centrado por el diámetro interior

8) Perfiles y ángulos

- Esquinas redondas y cuadradas.

- Tipos AISI 304, 310 y 316

- Lados 3/4″(19.05mm) hasta 4″ ( 101.60mm)

- Espesor de 1/8″ (3.2mm) hasta3/8″ (9.52mm)

| MEDIDAS | PESO APROX.POR MTR.

LINEAL EN KGS |

|||

|---|---|---|---|---|

| mm | Plg | |||

| ESPESOR | LADOS | ESPESOR | LADOS | |

| 3.2 X | 19.00 | 1/8 X | 3/4 | 0.900 |

| 25.40 | 1 | 1.220 | ||

| 31.80 | 1 1/4 | 1.450 | ||

| 38.10 | 1 1/2 | 1.830 | ||

| 50.80 | 2 | 2.450 | ||

| 63.50 | 2 1/2 | 3.050 | ||

| 76.20 | 3 | 3.670 | ||

| 4 8 X | 19.00 | 3/16 X | 3/4 | 1.460 |

| 25.40 | 1 | 1.730 | ||

| 31.80 | 1 1/4 | 2.160 | ||

| 38.10 | 1 1/2 | 2.700 | ||

| 50.80 | 2 | 3.620 | ||

| 63.50 | 2 1/2 | 4.430 | ||

| 76.20 | 3 | 5.550 | ||

| 6 4 X | 19.00 | 1/4 X | 3/4 | 2.205 |

| 25.40 | 1 | 2.940 | ||

| 31.80 | 1 1/4 | 3.000 | ||

| 38.10 | 1 1/2 | 3.380 | ||

| 50.80 | 2 | 4.850 | ||

| 63.50 | 2 1/2 | 6.060 | ||

| 76.20 | 3 | 7.275 | ||

| 101.60 | 4 | 9.700 | ||

| 9 5 X | 63.50 | 3l8 X | 2 1/2 | 9.430 |

| 76.20 | 3 | 11.360 | ||

| 101.60 | 4 | 15.050 | ||

9) Soleras

- Tipos AISI 304, 310 y 316

10) Mallas

- TELA METALICA de acero inoxidable

- Tipos AISI 304 y 316

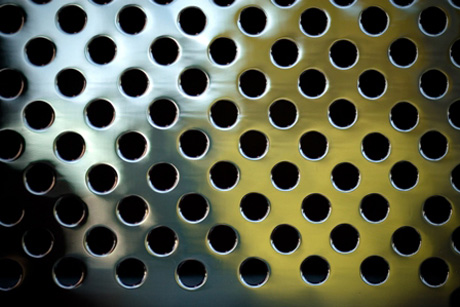

11) Lámina perforada

- Diámetro de perforación de 1/32″ (0.8 mm) hasta 1″ (25.4 mm)

- Colocación de las perforaciones, hexagonal, diagonal o cuadrada.

- Espesor calibre 10 (3.43 mm /0.135 pulg.) al Cal. 30 (0.255 mm / 0.010 pulg.)

- Tipos 304 y 316

12) Alambre y tornillería

- ALAMBRE de acero inoxidable

- Tipos AISI 304 y 316

| MEDIDAS | PESO APROX.POR MTR. LINEAL | |

|---|---|---|

| mm. | Plgd. | |

| 1.6 | 1/16 | 0.016 |

| 2.4 | 3/32 | 0.036 |

| 3.2 | 1/8 | 0.063 |

| 4.0 | 5/32 | 0.098 |

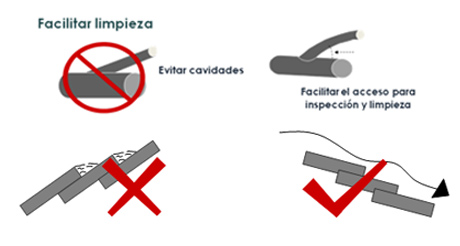

Diseñar para Facilitar la Limpieza

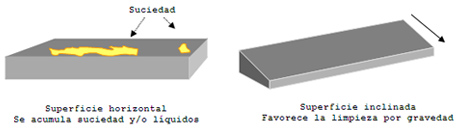

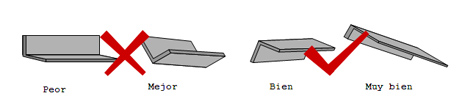

Las superficies horizontales retienen suciedad. Las superficies inclinadas favorecen la limpieza manual y por lluvia y dirigen el agua evitando estancamiento.

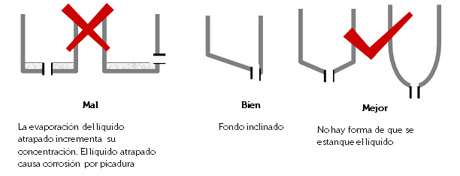

Diseñar para Facilitar el Drenado

- Los tanques y contenedores se deben diseñar de tal forma que drenen por completo el líquido contenido.

- Es necesario sellar las juntas o hacerlas lo suficiente separadas para el libre desagüe y evitar así la corrosión por cavidades. Esta ocurre cuando agua y contaminantes corrosivos se mantienen atrapados en espacios vacíos y hay cloruros presentes en el ambiente.

Diseñar para Facilitar el Acceso (Supervisión y Mantenimiento)

El diseño de la aplicación deberá, en cuanto a su forma y dimensiones, permitir la inspección, cambio de piezas, y maniobras varias.

Preferir las Geometrías Simples

Evitar bordes, trampas ranuras y/o cavidades en donde su pueda acumular la humedad o suciedad.

Diseño estructural

Se refiere a cuando el producto está integrado por lámina de inoxidable en su totalidad de forma funcional, como por ejemplo, el mobiliario metálico, cajas o depósitos en general, ventanas, perfiles, herrería, bicicletas, estructuras, cubiertos de mesa, etc.

En estos productos la forma exterior es el reflejo directo de la función que desempeña el objeto.

La libertad de formas del diseñador se ve muy limitada por los factores tecnológicos (función y producción) y el resultado novedoso o estético del producto depende totalmente de lograr una diferente visión del funcionamiento o estructura del objeto.

Diseño envolvente

Se refiere a productos que requieren cubrir los componentes funcionales del objeto. En muchas ocasiones la forma externa no permite adivinar que sucede en el interior, como por ejemplo en los automóviles, refrigeradores, máquinas, aspiradoras, etc.

Se requiere conocer la geometría del aparato y la maquinaria interior para lograr la forma de lo envolvente; el problema será más estético que técnico.

Esta división es importante porque funciona como indicador de cómo se debe plantear y atacar el problema de diseño.

Existe una gran variedad de técnicas disponibles para dar forma al acero inoxidable.

Hay una relación inevitable entre el proceso y la forma. Geometrías que son difíciles de formar con una técnica se pueden dar fácilmente usando otra. Por ejemplo, los objetos transformados en la fundición son generalmente caracterizados por geometrías redondeadas y fluidas, mientras que los dobleces tienden a ser angulares.

Los procesos más significativos en la transformación del acero inoxidable se describen a continuación:

Operaciones de Corte

El acero inoxidable se puede cortar con una gran variedad de técnicas, incluyendo procesos mecánicos, de erosión o térmicos, tales como aserrado, cizallado, punzonado, corte por chorro de agua, corte por plasma y corte por láser. Con excepción del corte oxiacetilénico (ya que la flama no puede cortar a través de los óxidos de cromo formados en la superficie del acero inoxidable), el acero inoxidable puede ser cortado con los mismos métodos para cortar acero al carbono.

Procesos mecánicos:

- Aserrado

- Cizallado

- Punzonado

Procesos de erosión:

- Corte por chorro de agua (con abrasivos)

Procesos térmicos:

- Corte por plasma

- Corte por láser

No se puede asegurar que un proceso sea mejor que otro ya que para seleccionar adecuadamente el método ideal es necesario considerar cada uno de los siguientes factores:

- Espesores de corte

- Velocidad de corte

- Acabado de la pieza cortada

- Precisión

- Zona afectada térmicamente

- Necesidad de operaciones secundarias

- Complejidad de la pieza a cortar

- Costos de operación

- Inversión necesaria.

Algunas recomendaciones para las operaciones de corte:

- Limpiar las mesas de trabajo, de preferencia cubrirlas con alfombra, cartón o papel.

- Preferentemente usar herramientas exclusivas para acero inoxidable y libres de contaminación y herrumbre.

- Limpiar la superficie o zona de contacto de la herramienta antes de utilizarla.

- Usar prensas tipo clamp con gomas.

- Si se deben efectuar operaciones de trazado, evitar el uso de punzones duros, procurando utilizar lápices o marcadores de fácil eliminación con un trapo o disolvente. Si las láminas están protegidas con película plástica se deberá trazar sobre ésta.

- Para las operaciones de corte en cizalla, la presión de los pisadores o sujetadores debe graduarse de forma que no marquen la lámina. De ser posible, recubrirlos con goma u otro material deformable.

- En la operación de cizallado procurar que la pieza a utilizar no sea la que caiga y si fuera posible no deberá dejarse caer, sino que se deberá extraer con la mano por la parte posterior de la cizalla. Una vez cortada la lámina, apilar los trozos en recipientes adecuados, procurando utilizar papeles separadores entre los mismos.

Para obtener más información acerca de cada uno de los procesos mecánicos o de erosión favor de consultar las páginas del siguiente link:  Material de Apoyo

Material de Apoyo

Operaciones de Conformado

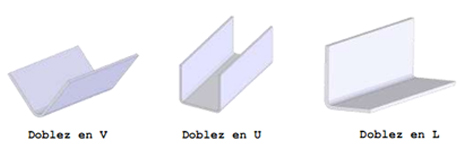

Entre las técnicas de conformado del acero inoxidable existe la de doblado, la cual consiste en producir una deformación lineal del material al doblarlo en dos dimensiones. Se pueden producir formas complejas al doblar en múltiples operaciones. El doblado del acero inoxidable no requiere necesariamente herramientas especiales y tiende a ser un método particularmente económico de producir componentes geométricamente simples.

La operación de doblez o doblado consiste en realizar una transformación plástica de una lámina o plancha metálica y convertirla en una pieza con forma o geometría distinta a la anterior.

El trabajo consiste en cambiar la forma de una lámina plana sin alterar el espesor, de manera que todas las secciones sucesivas sean iguales.

Las operaciones de doblado se realizan usando como herramientas de trabajo diversos tipos de punzones y dados o matrices. Los dos métodos de doblado más comunes y sus herramientas asociadas son el doblado en V; y el doblado de bordes o L, ejecutado con un dado deslizante.

Para obtener más información acerca de cada uno de los procesos de doblado favor de consultar las páginas del siguiente link:  Material de Apoyo

Material de Apoyo

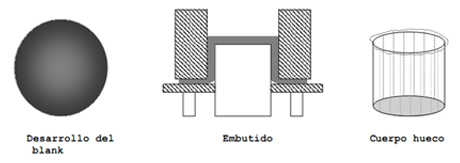

Operaciones de Embutido

Es una operación de formación que transforma un disco de material plano en un cuerpo hueco con fondo cerrado. Las operaciones de embutido también pueden crear cajas y figuras más complicadas.

A diferencia de otras técnicas de formado de metal, el embutido transforma el material plano de forma no lineal en 3 dimensiones.

Algunas recomendaciones para las operaciones de conformado y doblado:

- Limpiar las mesas de trabajo, de preferencia cubrirlas con alfombra, cartón o papel.

- Preferentemente usar herramientas exclusivas para acero inoxidable y libres de contaminación y herrumbre.

- Limpiar la superficie o zona de contacto de la herramienta antes de utilizarla.

- Usar prensas tipo clamp con gomas.

- Si se deben efectuar operaciones de trazado, evitar el uso de punzones duros, procurando utilizar lápices o marcadores de fácil eliminación con un trapo o disolvente. Si las láminas están protegidas con película plástica se deberá trazar sobre ésta

- Si se efectúan dobleces en las láminas, la matriz de doblado debe estar libre de polvo o cualquier otro tipo de material. Si se usa papel hay que evitar que esté doblado, ya que puede marcar las láminas. En dobleces severos se debe usar cinta adhesiva o papel encerado para evitar el perjudicial contacto con el metal. Otra solución es utilizar matrices muy pulidas o recubiertas con cromo.

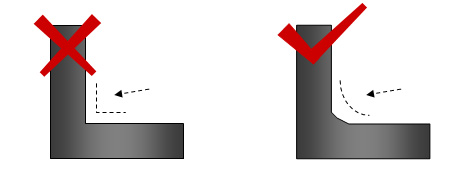

- Evitar dobleces a 90º preferir pequeños radios en el doblez para obtener la curva sanitaria.

- Para procesos de rolado con rodillos, los cilindros deben estar perfectamente limpios y mantenerse en esta situación mientras dure el proceso; es recomendable utilizar rodillos recubiertos de cromo y conservarlos bien lubricados y altamente pulidos. Si en la misma roladora se efectúan trabajos con aceros al carbono e inoxidable indistintamente, es muy conveniente recubrir los rodillos de trabajo con papel duro cuando se role el acero inoxidable.

Para obtener más información acerca del embutido y planchado favor de consultar las páginas del siguiente link:

Material de Apoyo

Material de Apoyo

Uniones Mecánicas

Sujeción con tornillos, pernos, arandelas, remaches

Recomendaciones para las uniones mecánicas:

- En ambientes húmedos, el tipo de acero de la tornillería deberá ser al menos de un tipo equivalente al de la aplicación con inoxidable.

- En uniones de acero inoxidable con otros materiales, se deberá separar ambos metales mediante arandelas de materiales no metálicos.

- Al unir piezas de inoxidable se debe evitar apretar de forma excesiva los tornillos para evitar que se distorsionen.

- Colocar almohadillas reforzadoras bajo las piezas de los tornillos para evitar que las piezas se pandeen, especialmente si son de grandes dimensiones o si el grosor de la hoja es muy delgado.

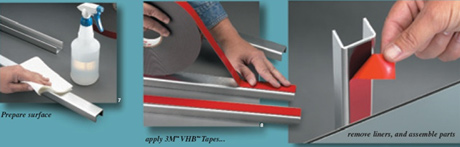

Uniones con adhesivos

Cuando la vista es importante y la aplicación no estará expuesta a condiciones de uso severas, se puede optar por la unión con adhesivos (Cinta VHB 3M ).

Ventajas de la unión con adhesivos:

- La cinta adhesiva para unir chapas de inoxidable está hecha de espuma acrílica y en el mercado se encuentran marcas como 3M VHB.

- No requiere tiempo de secado.

- Menor tiempo en la instalación.

- No requiere retrabajo.

- Es fácil de aplicar.

- Distribuye uniformemente el esfuerzo al que se somete el material sobre una mayor área.

- Absorbe el impacto, la vibración, gravedad y la expansión térmica.

- Excelente resistencia en ambientes húmedos.

- Virtualmente invisible.

- Se puede usar para interiores y exteriores.

- Une materiales iguales o diferentes.

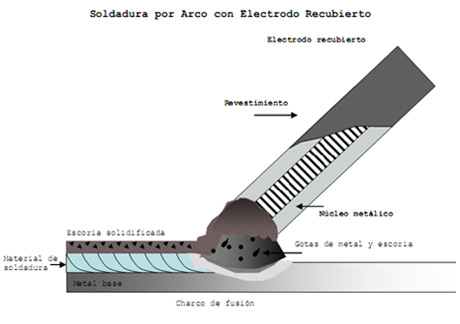

Uniones por soldadura

Soldadura es el calentamiento de dos piezas de metal hasta llegar a sus puntos de fusión permitiéndolas fluir juntas hasta formar una sola masa. Es, sin lugar a dudas, el método más utilizado para unir los aceros inoxidables; la tecnología y técnicas de soldadura han tenido un amplio desarrollo desde la década de los cuarentas y han progresado conjuntamente con el uso del acero inoxidable en diversos sectores industriales.

La soldadura de los aceros inoxidables es por naturaleza diferente a la soldadura del acero al carbono y de los aceros de baja aleación. El punto de fusión de los inoxidables es más bajo, por lo cual se requiere menos calor para llegar al mismo; su resistencia eléctrica es mucho mayor que la del acero al carbono por lo que los procesos de soldadura requieren menor intensidad de corriente.

Soldadura por arco eléctrico:

- Los aceros inoxidables pueden soldarse por diferentes procesos entre los que se encuentran los de arco eléctrico que producen la coalescencia de las piezas de trabajo mediante el calor del arco, estos procesos pueden clasificarse como procesos con electrodos consumibles: SMAW (electrodo recubierto), GMAW (Soldadura por arco con alambre sólido y gas), FCAW y SAW (Soldadura por arco sumergido); por otro lado están los de electrodo no consumible como son los GTAW(Soldura por arco eléctrico con electrodo de tungsteno y gas) y PAW(Soldadura por arco plasma).

Para obtener más información acerca de las técnicas de soldadura favor de consultar las páginas del siguiente link:

MANUAL DE SOLDADURA

MANUAL DE SOLDADURA

Recomendaciones para la Soldadura.

- Es muy importante que al soldar aceros inoxidables se seleccione cuidadosamente el electrodo y los procedimientos de soldadura para minimizar el desperdicio y las reparaciones ocasionadas por soldaduras defectuosas.

- Asegurar que los electrodos estén libres de humedad.

- Seleccionar un soldador calificado.

- Evitar la soldadura “en-sitio”, de no ser posible, aislar el área para evitar contaminación.

- Eliminar contaminantes que minan la resistencia a la corrosión por el calor de la soldadura (azufre, fósforos, carbón, estaño, zinc, cobre, sosa cáustica y otros químicos).

- Preferir cordones continuos por ambos lados para sellar las cavidades.

- Remover la suciedad, scrap o rebaba (evitar corrosión por cavidades).

- Remover el tinte de calor (Heat tint) para restaurar la resistencia a la corrosión

- Evitar marcas de encendido del arco (pulido de grano fino).

- Limpiar la superficie después de soldar.

Stud Weld: Soldadura de pernos

Se recomienda cuando se quiere hacer una fijación de pernos a una chapa sin perforarla.

Es un método de soldadura por descarga eléctrica controlada que permite soldar pernos con una pistola en un solo disparo.

Secuencia del proceso:

1. Contacto del tornillo con la chapa

2. Descarga del arco eléctrico

3. El tornillo se funde contra la chapa

Ventajas

- Unión rápida y eficiente fijación

- No se necesita marcar el reverso

- No necesita material de aporte

- La unión soldada generalmente es más resistente que el material base

- Sólo se requiere el acceso por un lado

- No hay agujeros por lo que la chapa no tiene fugas y no está debilitada

- El equipo es portátil y fácilmente posicionable

- Óptimo acabado

El acero inoxidable es resistente a la corrosión debido a la protección que le brinda la capa pasiva, sin embargo, ésta no es del todo infalible y puede sufrir daños permanentes, iniciando así el proceso de corrosión. El deterioro puede ser provocado por elementos como los cloruros y partículas metálicas y no metálicas atrapadas en la superficie del inoxidable. Estas partículas quedan atrapadas durante los procesos de almacenaje, manejo y fabricación de productos, y actúan como barrera entre la superficie de la aleación y el oxígeno del medio ambiente, evitando en ese punto en especifico, que la capa de óxido de cromo pueda regenerarse.

El ión cloro (cloruro) es otro principal agente perjudicial para el inoxidable, ya que destruye la capa de óxido de cromo, lo que conlleva a problemas de corrosión localizada (por picaduras, por cavidades, bajo tensión, etc.).

Idealmente, la mejor opción para que aparezcan contaminantes en el inoxidable es tomar acciones preventivas para lo cual le invitamos a revisar los siguientes documentos:

“USO Y CONSERVACIÓN DEL ACERO INOXIDABLE:Manual para distribuidores” EDITADO POR IMINOX

“USO Y CONSERVACIÓN DEL ACERO INOXIDABLE: Manual para USUARIOS” EDITADO POR IMINOX

Ambos manuales presentan una serie de recomendaciones en dos sentidos:

1) Limpieza y mantenimiento preventivo, es decir, cómo evitar la aparición de agentes contaminantes

2) Limpieza y mantenimiento correctivo, es decir, cómo eliminar los agentes contaminantes una vez que éstos aparecen.

Por otra parte, cabe señalar que el inoxidable es fácil de mantener. En aplicaciones simples, basta con la limpieza periódica 3 ó 4 veces por año si están en exteriores y todos los días si se encuentran en ambientes que deben mantenerse higiénicos o en condiciones agresivas; fuera de estos casos las aplicaciones deben limpiarse cuando están sucias para que recupere su apariencia original.

|

Métodos generales de limpieza |

||

|---|---|---|

| Problema | Agente limpiador | Comentarios |

| Limpieza de rutina. Todos los acabados | Jabón o detergente suave y agua | Limpiar con esponja, enjuagar con agua limpia, secar con paño limpio. |

| Huellas de dedos, todos los acabados. | Jabón, agua tibia o solvente orgánico. O bien pasta de bicarbonato de sodio y agua. | Enjuagar con agua limpia y secar con paño limpio. |

| Manchas difíciles, decoloraciones. Todos los acabados. | Solución suave o crema limpiadora no abrasiva. | Enjuagar con agua limpia y secar con paño limpio. |

| Marcas de aceite/grasa. Todos los acabados. | Solvente orgánico. | Posteriormente limpiar con agua y jabón suave, enjuagar con agua limpia y secar con un paño limpio. |

| Marcas de oxidación. Todos los acabados. | Gel especial. 10% ácido fosfórico o solución de ácido oxálico. Aplicar la solución con algodón (10 a 15 minutos enjuagar). | Enjuagar bien con agua limpia. En el caso de ácido fosfórico enjuagar con amonia. |

| Rasguños. Acabados satinados-cepillados. | Pulir con almohadillas de nylon impregnadas con abrasivos libres de hierro. | Asegurarse de que las almohadillas sean de nylon para evitar que partículas de hierro se adhieran a la superficie. |

| Pintura/Grafitti | Solventes alcalinos o de pintura. | Usar cepillos de cerdas o nylon suave. Seguir instrucciones del fabricante. |