01. Introducción

La energía es un requisito imprescindible para la prosperidad económica. Sin embargo, en algunos casos su uso está asociado a la contaminación y al agotamiento de las fuentes no renovables. Por ejemplo, el Consejo Europeo de Energía Renovable menciona que las actividades humanas generan 23 billones de toneladas de dióxido de carbono anualmente. Se calcula que estas emisiones podrían aumentar la temperatura del planeta un 5.8% dentro de los próximos cien años.

Por tal motivo, los factores medioambientales deben ser tomados en cuenta para el desarrollo industrial y social del futuro. Una cuestión clave es contemplar la reducción de nuestra dependencia energética de las fuentes de energía clásicas y buscar otras alternativas. Afortunadamente, la naturaleza es generosa y proporciona grandes cantidades de energía. Tan sólo el sol es una poderosa fuente de energía. El desafío radica en captar los rayos solares, transformarlos, transportarlos y almacenarlos.

La tecnología fotovoltaica, es la forma más utilizada para explotar la energía del sol, para este fin se emplean paneles solares que producen electrones libres cuando son expuestos a la luz solar produciendo corriente eléctrica. Sin embargo, las centrales eléctricas están volteando hacia un subconjunto de bajo costo de tecnologías solares llamado Energía solar concentrada (CSP, Concentrating solar power), la construcción de esta tecnología incorpora el uso del acero inoxidable, principalmente en tubería. Concentra la energía del sol con espejos para calentar fluidos que a su vez calientan agua para hacer vapor. El vapor activa turbinas que generan electricidad. Las dos tecnologías principales de la energía solar concentrada son los canales solares y las torres solares.

Al igual que en muchas otras áreas de la sociedad moderna tales como la producción de alimentos y distribución de agua potable, entre otros, en la transformación y el uso de la energía, el acero inoxidable desempeña un papel clave en la tecnología energética, con un gran potencial de crecimiento.

El acero inoxidable juega un papel importante como el material clave para la fabricación de plantas de energía de combustibles fósiles, para plantas de energía nuclear, para los sistemas de energía portátiles, para la electricidad proveniente de biogás(una mezcla de metano y dióxido de carbono producidos por la degradación bacteriana de la materia orgánica), así como para los sistemas de energía solar, marina y eólica.

España es un país semillero en el desarrollo de energía solar concentrada, gracias no solamente a su ubicación geográfica, sino al apoyo gubernamental en forma de “tarifas de alimentación”, incentivos legislados que estimulan la adopción de energía renovable. Las plantas de canal solar más grandes del mundo están en la ciudad de Granada.

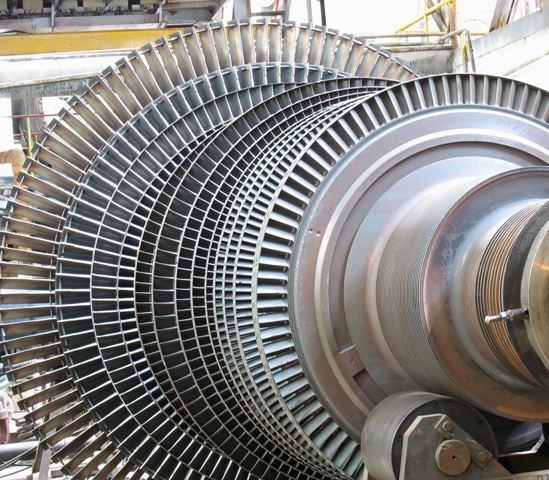

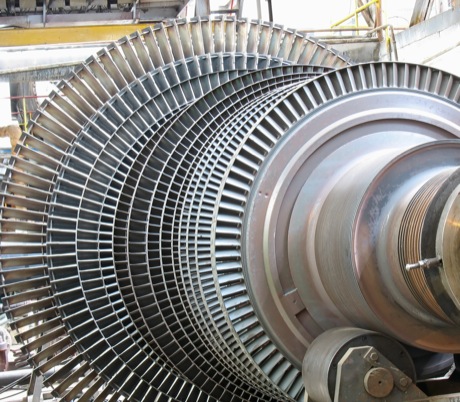

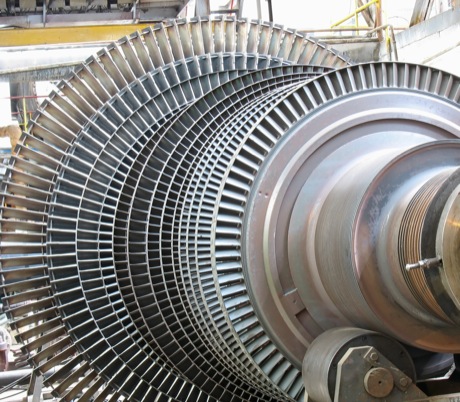

En Canadá, la empresa Ontario Power Generation (OPG) una plata hidroeléctrica, rediseñó las aspas de los impulsores en sus turbinas hidroeléctricas, un componente clave para transformar la energía potencial de las cabezas hidrostáticas en energía eléctrica, permitiendo aumentar considerablemente la generación de energía. Las aspas son de acero inoxidable.

En la India, el quinto productor más grande del mundo de emisiones de gas de efecto invernadero y el segundo en crecer más rápidamente en el mismo rubro, genera energía eléctrica al quemar biogás (una mezcla de metano y dióxido de carbono producidos por la degradación bacteriana de la materia orgánica) aprovechando esos gases de efecto invernadero y reduciendo la demanda de plantas generadoras que queman combustible fósil. Las microturbinas utilizadas en este sistema son de inoxidable, así como los componentes de la cámara de combustión, la turbina de hilatura, el eje principal del motor y el cárter regenerador, los cuales funcionan continuamente con el mínimo mantenimiento.

02. Ventajas

Elevada resistencia a la corrosión

Resistentes a la erosión

Funcionalidad continúa con el mínimo mantenimiento

Mejora la eficiencia e incrementa la longevidad de las plantas que generan electricidad

Prolonga la vida útil de los sistemas de tubería para la conducción de agua

Además de permitir el aumento en la velocidad del flujo de agua. De este modo contribuye con la economía total de una planta generadora de energía.

Ofrece una solución sustentable

Es un material propicio para contenedores de almacenamiento de gas natural licuado

Es un material propicio para equipos e instalaciones de transporte, transferencia y almacenamiento de combustibles que al quemarse emiten menores cantidades de gases del efecto invernadero

Sus propiedades mecánicas permiten un alto rendimiento en el diseño de equipos con paredes delgadas.

Es reciclable, lo que reduce el consumo de energía requerida para su producción.

Estas ventajas, en su conjunto, hacen del inoxidable un material rentable por su relación costo-beneficio

Inoxidables Empleados

Inoxidables empleados

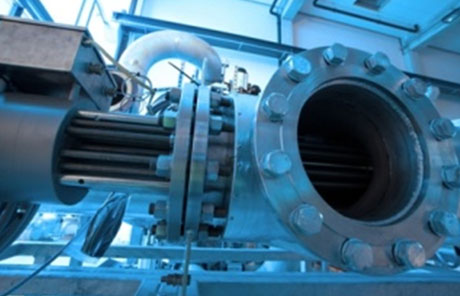

En la industria de la generación de energía, se emplea el inoxidable en una gran diversidad de aplicaciones tales como tanques de almacenamiento, bombas, tubería, intercambiadores de calor, llaves, válvulas, sistemas de extracción de humos, pisos, pasamanos, elementos de fijación, tanques para transportar gas, componentes de celdas de combustibles, aspas, flechas, turbinas, absorbedores solares entre otros.

Las aplicaciones arriba mencionadas se encuentran expuestas a diferentes condiciones corrosivas: condiciones ambientales, altas temperaturas y compuestos químicos corrosivos. El nivel corrosivo de estas condiciones se encuentra en un amplio rango, desde un nivel bajo hasta uno alto.

Es por lo anterior, que para la generación de energía es recomendable la gama completa de las familias de los aceros inoxidables. El tipo de inoxidable recomendable para una aplicación en particular dependerá de las condiciones corrosivas a las que estará expuesta. De este modo, en las aplicaciones de generación de energía podremos encontrar los siguientes inoxidables:

| Familia | Tipo |

|---|---|

| Austeníticos | 303 (resulfurizado), 304, 304L, 316, 316L, 316Ti, 317L, 321, 904L, (ASTM S 31254) |

| Ferríticos | 430, 441 |

| Martensíticos | 10, 420, 431 |

| Dúplex | 2304, 2205, 2507 |

A fin de determinar el grado adecuado, les recomendamos ponerse en contacto con IMINOX en el correo electrónico capacitacion@iminox.org.mx

Enseguida se presentan algunos ejemplos de aplicación y tipos de inoxidable empleados en función de las condiciones a las que están expuestas:

Los aceros inoxidables que contienen níquel son los más comúnmente usados dentro del sector del petróleo y gas ya que en muchos casos, estos proyectos de desarrollo se encuentran en partes remotas del mundo y son procesos automatizados. Las aleaciones con níquel son muy confiables para este tipo de proyectos. Por ejemplo, los pozos profundos necesitan un tubo que sea altamente resistente a la corrosión. El níquel contenido en los aceros inoxidables dúplex 2205 permite que al ser trabajado en frio se puedan obtener límites elásticos de hasta 965 mega pascales (MPa), consiguiéndose una elevada dureza y conservando su resistencia a la corrosión.

En la mayoría de las estaciones de energía, el combustible que se utiliza es vapor, el cual mueve una turbina. Los inoxidables que contienen níquel, son seleccionados por su resistencia a la corrosión y al calor con el fin de aumentar la durabilidad en situaciones exigentes en la caldera e intercambiadores de calor.

Tradicionalmente los aceros inoxidables austeníticos con un 6% de molibdeno han sido los más utilizados para las plantas de energía, sin embargo, recientemente un gran número de plantas han especificado el grado super ferrítico con un 4% de molibdeno debido a sus ventajas económicas y los han utilizado para la tubería. Los aceros inoxidables ferríticos, por sus propiedades, son adecuados para el remplazo de la tubería de los condensadores de aleación de cobre.

Composición química de los aceros inoxidables de alto rendimiento en porcentaje de peso:

| Cromo | Molibdeno | Níquel | ||

|---|---|---|---|---|

| Ferríticos | SEA-CURE® | 27 | 4 | 2 |

| AL 29-4C® | 29 | 4 | 0 | |

| FS 10® | 29 | 4 | 2 | |

| Austeníticos | AL-6XN® | 21 | 6.5 | 24 |

| 254 SMO® | 20 | 6 | 18 |

Marcas registradas:

SEA-CURE: Crucible Materials Corp.

AL 29-4C Y AL-6XN: ATI Propierties, Inc.

FS 10:Surnitomo

254 SMO: AvestalPolarit

Propiedades mecánicas de los aceros inoxidables de alto rendimiento

| Conductividad térmica | Moldeabilidad 106 psi(GPa) |

Elasticidad Ksi (MPa) |

||

|---|---|---|---|---|

| Ferríticos | SEA-CURE® | 9.5 (15.9) | 31 (213) | 75 (517) |

| AL 29-4C® | 9.5 (15.9) | 31 (213) | 80 (552) | |

| FS 10® | 9.5 (15.9) | 31 (213) | 85 (586) | |

| Austeníticos | AL-6XN® | 7.5 (13) | 28 (193) | 55 (379) |

| 254 SMO® | 7.9 (13) | 29 (200) | 50 (345 |

Marcas registradas:

SEA-CURE: Crucible Materials Corp.

AL 29-4C Y AL-6XN: ATI Propierties, Inc.

FS 10:Surnitomo

254 SMO: AvestalPolarit

En los proyectos de biogás, las microturbinas utilizan aleaciones de níquel N06002, N07713, N07718, y aceros inoxidables tipo 301 y 347 en los componentes tales como la cámara de combustión, la turbina de hilatura, el eje principal del motor, y el cárter regenerador, los cuales funcionan continuamente con el mínimo mantenimiento.

Los aceros inoxidables austeníticos son los materiales más rentables para los sistemas que limpian y comprimen el biogás corrosivo antes de la combustión en las microturbinas. El biogás es muy corrosivo, por eso se utiliza el acero inoxidable ya que tiene una buena resistencia a la corrosión a esos ácidos. Predominantemente se usa el acero inoxidable tipo 304 y 304L, aunque algunas veces también se usan el 316 y 316L, ya que éstos son más resistentes a la corrosión.

Composición química de los aceros inoxidables de alto rendimiento en porcentaje de peso:

| Cromo | Molibdeno | Níquel | ||

|---|---|---|---|---|

| Ferríticos | SEA-CURE® | 27 | 4 | 2 |

| AL 29-4C® | 29 | 4 | 0 | |

| FS 10® | 29 | 4 | 2 | |

| Austeníticos | AL-6XN® | 21 | 6.5 | 24 |

| 254 SMO® | 20 | 6 | 18 |

Marcas registradas:

SEA-CURE: Crucible Materials Corp.

AL 29-4C Y AL-6XN: ATI Propierties, Inc.

FS 10:Surnitomo

254 SMO: AvestalPolarit

Propiedades mecánicas de los aceros inoxidables de alto rendimiento

| Conductividad térmica | Moldeabilidad 106 psi(GPa) |

Elasticidad Ksi (MPa) |

||

|---|---|---|---|---|

| Ferríticos | SEA-CURE® | 9.5 (15.9) | 31 (213) | 75 (517) |

| AL 29-4C® | 9.5 (15.9) | 31 (213) | 80 (552) | |

| FS 10® | 9.5 (15.9) | 31 (213) | 85 (586) | |

| Austeníticos | AL-6XN® | 7.5 (13) | 28 (193) | 55 (379) |

| 254 SMO® | 7.9 (13) | 29 (200) | 50 (345) |

Marcas registradas:

SEA-CURE: Crucible Materials Corp.

AL 29-4C Y AL-6XN: ATI Propierties, Inc.

FS 10:Surnitomo

254 SMO: AvestalPolarit

En los proyectos de biogás, las microturbinas utilizan aleaciones de níquel N06002, N07713, N07718, y aceros inoxidables tipo 301 y 347 en los componentes tales como la cámara de combustión, la turbina de hilatura, el eje principal del motor, y el cárter regenerador, los cuales funcionan continuamente con el mínimo mantenimiento.

Los aceros inoxidables austeníticos son los materiales más rentables para los sistemas que limpian y comprimen el biogás corrosivo antes de la combustión en las microturbinas. El biogás es muy corrosivo, por eso se utiliza el acero inoxidable ya que tiene una buena resistencia a la corrosión a esos ácidos. Predominantemente se usa el acero inoxidable tipo 304 y 304L, aunque algunas veces también se usan el 316 y 316L, ya que éstos son más resistentes a la corrosión.

Propiedades mecánicas de los aceros inoxidables de alto rendimiento

| Conductividad térmica | Moldeabilidad 106 psi(GPa) |

Elasticidad Ksi (MPa) |

||

|---|---|---|---|---|

| Ferríticos | SEA-CURE® | 9.5 (15.9) | 31 (213) | 75 (517) |

| AL 29-4C® | 9.5 (15.9) | 31 (213) | 80 (552) | |

| FS 10® | 9.5 (15.9) | 31 (213) | 85 (586) | |

| Austeníticos | AL-6XN® | 7.5 (13) | 28 (193) | 55 (379) |

| 254 SMO® | 7.9 (13) | 29 (200) | 50 (345) |

Marcas registradas:

SEA-CURE: Crucible Materials Corp.

AL 29-4C Y AL-6XN: ATI Propierties, Inc.

FS 10:Surnitomo

254 SMO: AvestalPolarit

En los proyectos de biogás, las microturbinas utilizan aleaciones de níquel N06002, N07713, N07718, y aceros inoxidables tipo 301 y 347 en los componentes tales como la cámara de combustión, la turbina de hilatura, el eje principal del motor, y el cárter regenerador, los cuales funcionan continuamente con el mínimo mantenimiento.

Los aceros inoxidables austeníticos son los materiales más rentables para los sistemas que limpian y comprimen el biogás corrosivo antes de la combustión en las microturbinas. El biogás es muy corrosivo, por eso se utiliza el acero inoxidable ya que tiene una buena resistencia a la corrosión a esos ácidos. Predominantemente se usa el acero inoxidable tipo 304 y 304L, aunque algunas veces también se usan el 316 y 316L, ya que éstos son más resistentes a la corrosión.

04. Aplicaciones

Energía Solar

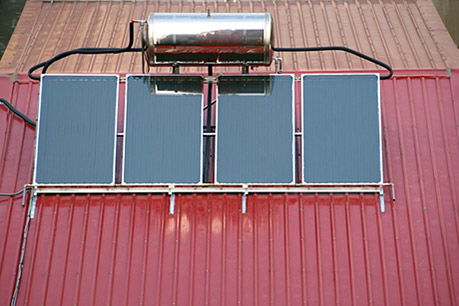

El sol es una poderosa fuente de energía. Recientemente y en respuesta a la preocupación de cuidar el medio ambiente, han surgido algunas prácticas y soluciones en donde el acero inoxidable juega un papel muy importante para aprovechar la energía del sol.

Actualmente existen soluciones para la captación de energía solar, así como una visión general de las propiedades técnicas que ofrece el acero inoxidable. Los propietarios de edificios y viviendas, tanto particulares como industriales e institucionales, pueden incluir el aprovechamientos de la energía solar en sus proyectos de construcción.

Existen muchos enfoques para la producción de electricidad y agua caliente de uso doméstico a partir de la energía solar. Independientemente de la tecnología utilizada, el acero inoxidable tiene mucho que aportar. Puede utilizarse como parte del soporte en los paneles de células amorfas, el tanque de almacenamiento del agua caliente o como material absorbedor o como material captador en paneles termosolares. Puede encontrarse en el equipamiento del sistema tal como dispositivos de fijación y conectores. El acero inoxidable también puede ser un elemento esencial en el equipamiento del sistema tal como depósitos e intercambiadores de calor. Su uso siempre constituye una valiosa aportación a la sostenibilidad y respeto por el medio ambiente de nuestro entorno edificado.

A continuación describiremos algunas de estas soluciones.

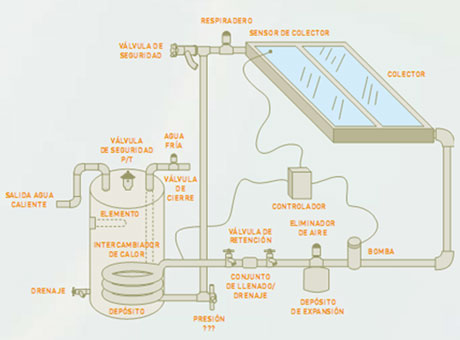

Sistemas termosolares

Los sistemas termosolares producen agua caliente y es una de las aplicaciones más utilizadas dentro del uso de la energía solar. Incluso en las zonas de climas más frescos o durante las estaciones más frías, las instalaciones solares de tecnología avanzada pueden satisfacer la mayor parte de las necesidades de agua caliente de un edificio.

Fuente: El Acero Inoxidable en Aplicaciones de Energía Solar. Intrenational STainless Steel Forum.

Fuente: El Acero Inoxidable en Aplicaciones de Energía Solar. Intrenational STainless Steel Forum.

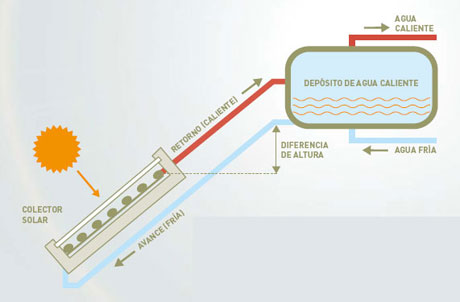

El principio de termosifón:

La placa colectora negra absorbe la mayor parte de la radiación solar incidente. El acristalamiento convierte el colector en una especie de invernadero, atrapando el aire calentado. La energía térmica captada se dirige hacia los tubos de metal, donde calienta el agua contenida en su interior. Cuando la densidad del agua caliente se reduce a medida que aumenta la temperatura, el agua caliente “más ligera” asciende (a través del retorno) al interior del depósito de agua caliente, donde se acumula en la parte superior. El efecto de bombeo natural hace que el agua fría de la parte inferior del depósito fluya hacia el colector. La repetición de este proceso va calentando gradualmente toda el agua del depósito. El agua calentada se extrae de la parte superior del depósito y se utiliza como agua caliente de uso doméstico.

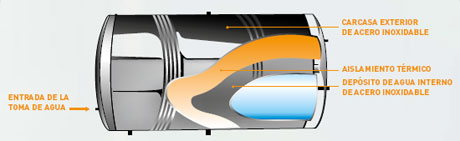

Depósito de agua caliente con camisas interna y externa de acero inoxidable tipo 304

Los sistemas de termosifón directos pueden utilizarse en aquellas partes del mundo donde no hay heladas. Los sistemas de termosifón están formados por depósitos con una camisa interna y una camisa externa. El acero inoxidable es un material excelente para ambas. El tanque interno está en contacto permanente con el agua caliente de uso doméstico, la cual debería tener las condiciones de agua potable.

El acero inoxidable al ser un material higiénico, es la mejor elección costo-beneficio para esta aplicación, ya que evita la proliferación de microorganismos debido a su superficie compacta y resistencia a la corrosión. La corrosión de otros materiales podría provocar la aparición de superficies rugosas, susceptibles al desarrollo de bacterias y la adherencia de biopelículas y afectar la calidad del agua. El acero inoxidable evita todos estos problemas.

El depósito exterior sirve de contenedor tanto para el agua caliente como para el aislamiento térmico, reduciendo la pérdida de calor durante la noche. El depósito exterior también debe ser resistente a los contaminantes atmosféricos. Las camisas externa e interna de acero inoxidable aseguran la misma vida de servicio para el depósito de agua caliente que para el conjunto de la instalación.

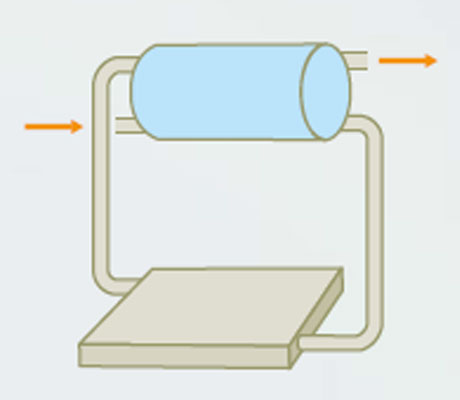

Intercambiadores de calor

Intercambiadores de calor de acero inoxidable en sistemas presurizados indirectos

En las zonas del mundo en las que se producen heladas, los sistemas indirectos son una buena solución. A diferencia de los sistemas directos, que calientan el agua caliente de uso doméstico directamente, los sistemas indirectos utilizan un fluido que incluye un agente anticongelante como, por ejemplo, el glicol, el cual circula en un ciclo cerrado (el circuito primario). La energía térmica se transfiere al agua caliente doméstica mediante un intercambiador de calor.

Sistema de termosifón directo:

En los sistemas indirectos de mayor tamaño, es posible que el efecto de sifón natural carezca de la fuerza suficiente para asegurar la circulación. En este caso, se utiliza una bomba para mantener el circuito primario. Así pues, el sistema está presurizado y necesita energía eléctrica para funcionar debidamente.

Sistema indirecto presurizado utilizando glicol.

El depósito de agua caliente indirecto es la opción habitual en las regiones con marcadas diferencias entre las distintas estaciones del año. Durante los meses más fríos es necesario utilizar otras fuentes de energía convencionales (tales como petróleo, gas, biogás u otros tipos de biocombustibles) para producir agua caliente doméstica. La experiencia demuestra que en las zonas de clima templado el punto óptimo desde el lado económico se alcanza cuando el 60% de las necesidades energéticas globales se cubren mediante paneles solares y el 40% restante mediante otras fuentes de energía.

Tanto desde una perspectiva higiénica como de rendimiento, el acero inoxidable es el material óptimo para los intercambiadores de calor en depósitos de agua caliente.

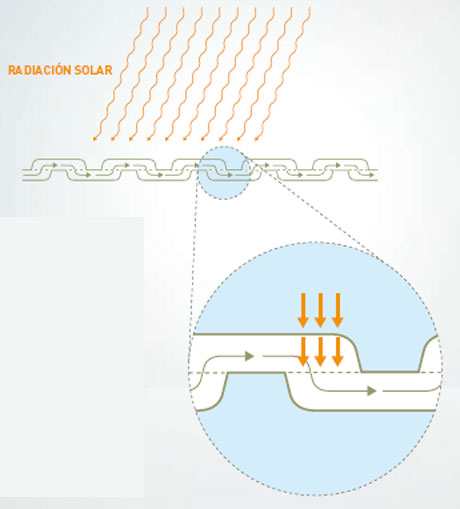

Absorbedores planos

Absorbedores planos en acero inoxidable acristalados

El funcionamiento de los absorbedores de acero inoxidable se basa en una transferencia de la energía térmica directa al fluido. Tan sólo 0.6 mm separan la radiación solar incidente del fluido del circuito primario. El calor sólo tiene que atravesar la lámina de acero inoxidable. El panel es mecánicamente resistente y está diseñado para utilizarse en sistemas presurizados. Visualmente son similares a los colectores convencionales.

Principio de la transferencia de energía térmica en los paneles laminares de acero inoxidable. El acero inoxidable transfiere la energía térmica directamente al fluido, haciendo que este diseño resulte eficaz en función de los costos.

La conductividad térmica del acero inoxidable es menor que la de otros materiales. Sin embargo, un diseño específico puede obviar este atributo. Puesto que no es preciso transportar la energía a largas distancias, no es necesario utilizar materiales más costosos con una conductividad térmica elevada. Las propiedades del acero inoxidable, una excelente resistencia a la corrosión y una durabilidad extraordinaria, pueden aprovecharse al máximo.

Los absorbedores de tipo laminar de acero inoxidable constituyen una solución técnica y financiera favorable para los paneles termosolares acristalados.

Fotografías: energie-solaire.com

La eficiencia de los paneles acristalados es mayor cuando éstos están orientados hacia el sol del mediodía

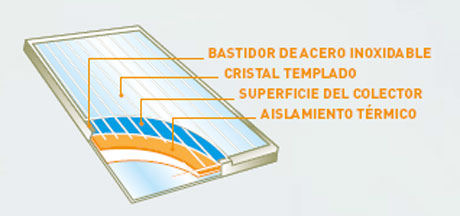

Bastidores para paneles termosolares

Bastidores de acero inoxidable para paneles termosolares

Sea cuál sea el material utilizado para fabricar los paneles termosolares, éstos necesitan un bastidor resistente y el acero inoxidable es la mejor opción. Si bien la densidad del acero inoxidable es mayor que la del aluminio e igual que la del acero al carbono, también es cierto que ofrece una resistencia mecánica mucho más elevada, lo que permite reducir el grosor de las paredes de los bastidores de esta aleación hasta un punto en el que su peso es similar al de las opciones de “metales ligeros”.

Los perfiles de acero inoxidable pueden ser tan ligeros como sus equivalentes convencionales

Debido a sus propiedades mecánicas únicas, los bastidores de acero inoxidable pueden ser muy delgados. Esto es de gran utilidad desde un punto de vista arquitectónico. Los bastidores de acero inoxidable también resisten fuertes vientos y cargas de nieve elevadas, lo que es una ventaja en zonas en las que los paneles estén expuestos a estos elementos.

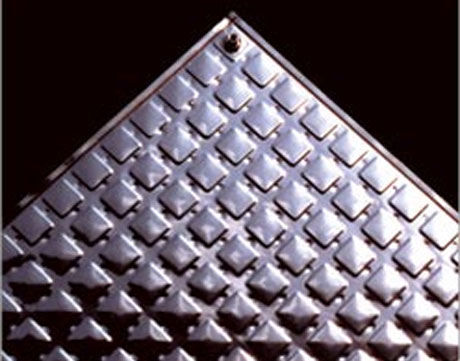

Paneles no acristalados para techos

Paneles no acristalados para techos de acero inoxidable

¿Por qué no instalar paneles solares como fachada de los edificios o casas habitación? Hace más de 20 años, los diseñadores desarrollaron un sistema que por una parte es un panel para techo arquitectónicamente atractivo y, por otra, un colector solar.

Este sistema utiliza un panel tipo lámina. El panel consiste en dos láminas de acero inoxidable de 0.6 mm con una estructura tipo oblea. Las dos láminas se montan “espalda” contra “espalda”, con los picos situados frente a los valles de modo que el fluido pueda circular por los espacios resultantes. Ambas láminas pueden soldarse por puntos entre los resaltes cuadrados y mediante soldadura continua en su periferia. Esta configuración asegura una distribución uniforme del flujo de agua en el panel.

La superficie exterior está cromada en negro. La reflectividad del panel es reducida, haciéndolo totalmente compatible con cualquier entorno.

Fotografía energie-solaire.com

Los absorbedores pueden reemplazar totalmente a la lámina convencional del techo

Fotografía energie-solaire.com

La superficie cromada en negro es eficiente como absorbedor de energía térmica, además de integrarse satisfactoriamente en cualquier entorno arquitectónico

ISSF Stainless Steel and solar energy in building applications.

ISSF Stainless Steel and solar energy in building applications.

Paneles no acristalados con revestimiento

Paneles de acero inoxidable no acristalados con revestimiento orgánico

En la producción de paneles solares también se utiliza lámina de metal con revestimiento orgánico. El acero inoxidable es un sustrato ideal. Incluso si el revestimiento resulta dañado durante el montaje, el material de soporte no se ve afectado por la corrosión. Se utilizan colectores de tipo laminar. En esta aplicación se ha utilizado el acero inoxidable ferrítico (una aleación de hierro-cromo) con éxito.

Panel solar para techo en acero inoxidable con revestimiento orgánico.

Fotografía: plou i fa sol, copidees@coac.net

Por otra parte el uso de la energía solar no está limitado a edificios de prestigio y de alto nivel, sino que también se aplica en los edificios de departamentos tanto particulares como de interés social. Algunos países han hecho obligatorio el uso de la energía solar en algunos tipos de edificios que superen un tamaño específico. En los climas cálidos, donde hay una gran abundancia de luz solar, los paneles tienen un gran potencial para aplicaciones de gran volumen.

Paneles solares de un edificio de apartamentos en Reus, Tarragona (España); Fotografía: plou i fa sol, copidees@coac.net

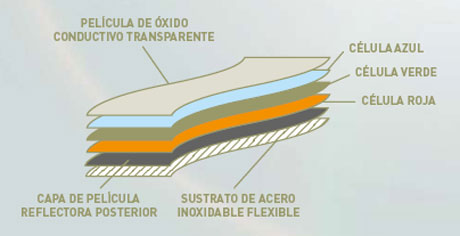

Celdas fotovoltaicas

Celdas fotovoltaicas

Las celdas fotovoltaicas (FV) convierten la luz solar en electricidad. Hay un gran número de tecnologías disponibles para fabricar celdas FV. Una de las soluciones utiliza celdas en forma de obleas, que consisten en un silicio similar al utilizado en la fabricación de chips informáticos. Durante muchos años, la falta de capacidad de producción de estas celdas ha sido un obstáculo para el desarrollo de la tecnología. Actualmente se dispone de alternativas como las celdas amorfas, que ofrecen al usuario una amplia gama de opciones técnicas.

Azoteas

Las celdas FV flexibles pueden aplicarse a las láminas de metal que cubren un techo. Las cubiertas de tejado de acero inoxidable resultan especialmente adecuadas debido a que no hay límite tanto para el ángulo de inclinación del tejado, como para su grado de impermeabilidad.

Sección transversal de una celda solar de aleación de silicio amorfo de triple unión (Fotografía: adaptada de uni-solar.com)

Las celdas FV ofrecen un rendimiento óptimo cuando están orientadas hacia el sol (hacia el sur en el hemisferio norte y hacia el norte en el hemisferio sur) y tienen una inclinación correspondiente a la latitud geográfica.

Los módulos de silicio cristalino son sensibles a las desviaciones con respecto a esta orientación ideal. Sin embargo, los módulos de película delgada (como los de silicio amorfo) son mucho menos sensibles a la orientación. Esto permite integrar los módulos en techos, e incluso en azoteas, sin perder demasiada eficiencia energética.

La eficiencia de las celdas FV de silicio amorfo es de aproximadamente el 6%. Esto significa que unos 15 m de módulos generan 1.0 kW de energía eléctrica solar. Los módulos flexibles se laminan en los elementos de los techos de acero inoxidable. Puesto que son herméticos, la conexión eléctrica puede efectuarse a través de agujeros en los elementos del techo que se cubren con los módulos fotovoltaicos. El techo se sella y acaba en una sola operación. Las conexiones y la instalación del sistema eléctrico se efectúan posteriormente desde el interior del edificio.

Techo de acero inoxidable plano con celdas FV amorfas integradas (Fotografía: uni-solar.com)

Techo de acero inoxidable plano con celdas FV amorfas integradas (Fotografía: uni-solar.com)

Edificio de uso comercial con un techo prácticamente plano cubierto con unidades FV de acero inoxidable multifuncionales. La potencia de salida eléctrica es de aproximadamente 150 kWh. La producción de electricidad anual en un clima soleado puede alcanzar 300.000 kWh/año (Fotografía: uni-solar.com)

Con frecuencia la integración arquitectónica de la tecnología solar plantea ciertos problemas. En condiciones ideales, los paneles solares deberían considerarse parte de la expresión arquitectónica y un medio para proporcionar una estructura visual a los techos y las fachadas. En un esfuerzo por combinar las mejores tecnologías, se han desarrollado soluciones de techos de acero inoxidable perfectamente adaptadas a los paneles fotovoltaicos.

Las bandejas del techo de acero inoxidable sirven de apoyo a los paneles fotovoltaicos (Fotografía: protectum.be)

Una solución consiste en dar la misma anchura a los paneles solares y las bandejas metálicas del techo. Los paneles se encajan en los espacios vacíos, creando una cubierta de techo uniforme y estéticamente agradable.

Las juntas pueden soldarse mediante soldadura continua para producir un techo permanentemente hermético. Es frecuente que se seleccionen aceros inoxidables 304 y 316L para este método. También se han utilizado con éxito calidades ferríticas de mayor aleación. Esta tecnología de techado es la única opción metálica que puede utilizarse en techos con cero grados de inclinación o en partes no inclinadas.

En las partes planas del techado, en las que la lluvia no desagua con facilidad, la opción de acero inoxidable con soldadura continua es la única solución metálica posible (Fotografía: protectum.be)

Los materiales del techado deben ofrecer una durabilidad similar a la de los paneles solares. La corrosión en general es prácticamente inexistente en el acero inoxidable. Como resultado de ello, no existen límites obvios para la durabilidad del techado. Normalmente la única restricción para el uso útil de un techo de acero inoxidable es la vida útil del edificio en su totalidad. El acero inoxidable es ciertamente una buena inversión tanto desde el punto de vista de la durabilidad como de la estética en cualquier tipo de edificio, incluyendo las viviendas privadas.

Los sistemas de tecnología solar y acero inoxidable integrados pueden aplicarse a edificios de cualquier tipo y tamaño (Fotografía: protectum.de)

Techos inclinados

Techos inclinados

La combinación de diferentes funciones en una sola unidad es un método probado para disminuir los costos de construcción. También es una característica importante del diseño arquitectónico. Los dispositivos solares pueden añadirse en forma de cajas a los techos o las fachadas. Sin embargo, un método mejor y más eficiente consiste en la integración de estos elementos en techos y fachadas como unidades compuestas multifuncionales.

El techo de acero inoxidable inclinado del edificio de un museo con módulos fotovoltaicos integrados (Fotografía: thyssen-solartec.com).

Las celdas FV flexibles (las celdas triples de silicio amorfo, por ejemplo) se aplican sobre las láminas de metal que cubren al techo. Los techos de acero inoxidable son especialmente adecuados debido a que no hay límite para el grado de inclinación o de impermeabilidad.

Las unidades FV de acero inoxidable multifuncionales compuestas pueden ser de una única hoja o elementos sándwich. En ambos casos, la cara exterior está laminada, bien parcial o totalmente, con módulos fotovoltaicos flexibles. La entrada de cables al lado interior está cubierta por el módulo. El uso de estos módulos permite integrar de manera muy sencilla la protección contra las condiciones meteorológicas y la generación de energía FV. También es posible hacer el techo completamente fotovoltaico o combinar secciones fotovoltaicamente activas con otras no activas.

Vista detallada de un techo de acero inoxidable inclinado. Es posible combinar fácilmente secciones fotovoltaicamente activas con otras no activas (Fotografía: thyssen-solartec.com)

Conjunto de elementos de tejado tipo sándwich de acero inoxidable con módulos FV amorfos integrados (Fotografía: thyssen-solartec.com)

Tejado de acero inoxidable a dos aguas con módulos FV de silicio amorfo integrados y partes no activas (Fotografía: uni-solar.com)

Dispositivos de fijación

Dispositivos de fijación

Independientemente del tipo de energía solar utilizado, normalmente es necesario utilizar paneles. Los paneles deben fijarse de manera segura, casi siempre a un techado.

Paneles FV fijados a secciones de acero inoxidable (Fotografía: modersohn.de)

Las propiedades mecánicas y la resistencia a la corrosión de los dispositivos de fijación son aspectos críticos para la seguridad de la instalación.

El acero inoxidable es una de las opciones más confiables para esta aplicación. Una vez instalados, los paneles suelen ocultar las fijaciones, haciéndolas inaccesibles para futuras inspecciones. En las áreas ocultas, la acumulación de suciedad y productos contaminantes son difíciles de controlar. Por esta razón, es necesario utilizar un material resistente a la corrosión como el acero inoxidable. Los dispositivos de fijación deben ofrecer al menos la misma durabilidad que las celdas FV (es decir, varias décadas) sin perder su fiabilidad.

En muchas partes del mundo con condiciones climáticas extremas como tormentas, lluvias torrenciales o fuertes vientos, los dispositivos de fijación deben ser lo suficientemente fuertes para resistir estas condiciones extremas. Y el acero inoxidable es un material con propiedades mecánicas adecuadas para estas condiciones.

Fijaciones de acero inoxidable para paneles solares (Fotografía: solar-gmbh.de)

Para las fijaciones se utilizan comúnmente los tipos clásicos como el 304 y el 316. Sin embargo, recientemente han comenzado a utilizarse algunos de los aceros inoxidables dúplex de más baja aleación (con un contenido aproximado del 23% de cromo y 4% de níquel) en esta aplicación. Hay muchas razones para ello. En comparación con los tipos austeníticos normales, los dúplex ofrecen una resistencia mecánica considerablemente mayor, incluso en construcciones soldadas. En muchas ocasiones puede reducirse el grosor de las paredes, lo que permite unos diseños más ligeros y visualmente más discretos. Debido a su composición de aleación, en muchos casos los tipos dúplex resultan especialmente eficaces en función de los costos. Técnicamente, su resistencia a la corrosión por picaduras y grietas es similar, o incluso superior, a la de los tipos de referencia como el 304 y el 316. La menor dilatación térmica facilita el diseño.

El acero inoxidable dúplex (23% cromo / 4% níquel) es una opción eficaz respecto a los costos en las partes que necesitan un elevado índice de seguridad (Fotografía: modersohn.de)

Galería visual

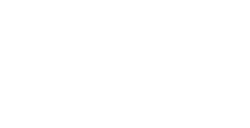

Caso de éxito: Andasol en España

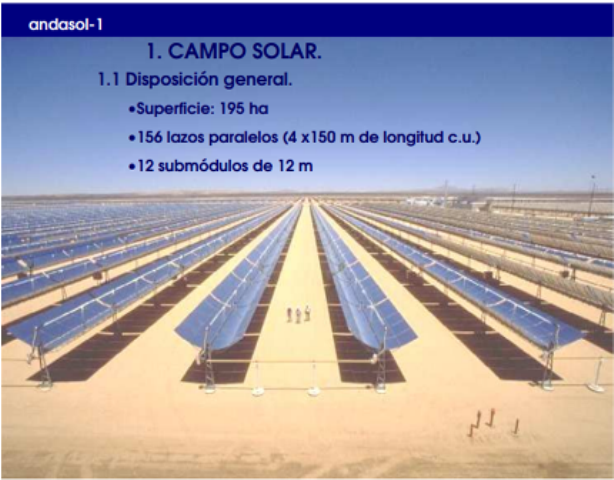

Las plantas de canal solar parabólico, consisten en espejos cóncavos fila sobre fila, que concentran la energía del sol en los tubos receptores de acero inoxidable colocados en las líneas focales de los espejos. Un fluido de transferencia de calor, como el aceite, transfiere calor al agua por medio de los intercambiadores de calor y algunas veces también a sal fundida en tanques de almacenamiento de calor. El calor es recuperado en la noche.

La tecnología de torre solar, usa una selección de espejos con base en tierra para concentrar la energía del sol en tubos de acero inoxidable en un receptor central en la parte superior de una torre. Un fluido de transferencia de calor (generalmente sal fundida) circula a través del receptor, calentando agua en intercambiadores de calor. (En la mayoría de los diseños, el exceso de calor es almacenado en enormes tanques de sal fundida).

España es un semillero de desarrollo de energía solar concentrada gracias no solamente a su ubicación geográfica sino al apoyo gubernamental en forma de “tarifas de alimentación”, incentivos legislados que estimulan la adopción de energía renovable. Les invitamos a leer el siguiente documento que habla al respecto.

Características

- Diseño novedoso

- Menor peso

- Mayor resistencia a la ruptura

- Resistencia a golpes y roces

- No oculta la corrosión

- No necesita recubrimiento (pintura)

- 100% reciclable

- Sin gastos de repintado

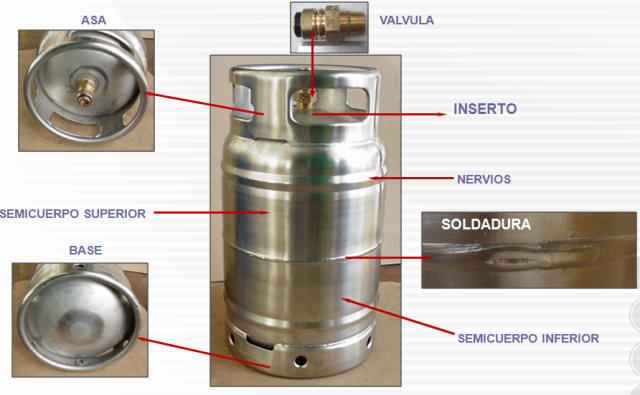

Minitanque de gas LP portátil en acero inoxidable.

Seguridad

Su diseño y construcción aseguran el máximo de seguridad.

Válvula protegida

Evita la deformación de la válvula por golpes y por consiguiente el riesgo de fugas y explosiones.

Peso

50% menos peso que un tanque tradicional fabricado en acero al carbono. Esta ventaja lo hace transportable por el usuario final además de facilitar la distribución en tiendas de autoservicio o gasolineras.

Material

En comparación con el aluminio, acero al carbono y una serie de otros materiales, el acero inoxidable es resistente a las corrosión, a prueba de impactos y ambientalmente amigable por ser 100% reciclable.

Dureza

El acero inoxidable presenta una mayor dureza que otros aceros, lo que supone una ventaja a la hora de ataques mecánicos, roces, caídas, etc. Además, esta dureza se incrementa en el proceso de embutido.

Carencia de recubrimiento

No requiere de pintura para protegerlo de la corrosión

Viabilidad Económica

Por su resistencia a la corrosión, evita gastos de repintado y tienen un periodo de vida ilimitado.

Compatibilidad

Los tanques son totalmente compatibles con cualquier instalación que actualmente utilice tanques de acero al carbono.

Antecedentes probados

El éxito en la funcionalidad del minitanque ha sido probado en España, donde se realizaron diversos prototipos que se sometieron a diversos ensayos que marcan las normas en España de aparatos y recipientes a presión. En España el minitanque de acero inoxidable se comercializa en centros comerciales desde 1998.

La normatividad mexicana permite su uso

El 21 de diciembre de 2010 se expidió la NOM-008-SESH/SCFI-2010, Recipientes transportables para contener Gas L.P. Especificaciones de fabricación, materiales y métodos de prueba. Dicha norma permite en México el uso del acero inoxidable para tanques de gas transportables o portátiles.

NOM-008-SESH/SCFI-2010, Recipientes transportables para contener Gas L.P. Especificaciones de fabricación, materiales y métodos de prueba.

NOM008SESHSCFIRecipientesTrasportablesContenerGasLP

NOM008SESHSCFIRecipientesTrasportablesContenerGasLP

Diseño

Está compuesto por una válvula, un asa, un semicuerpo superior, un semicuerpo inferior y una base:

- Tiene un espesor entre 1.6 y 1.8 mm.

- Un diámetro de 29.5 cm.

- Una altura de 52.6 cm.

- Peso vacío 7.6 kg.

- Volumen de 27 litros.

- Capacidad 13 kg.

- Presión gas butano 15 Bar.

- Presión gas propano 30 Bar.

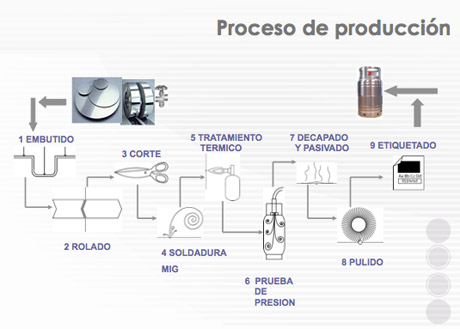

Fabricación

Galería visual

El acero inoxidable con su alta resistencia a la corrosión y sus propiedades físicas y mecánicas, además de ofrecer una amplia gama de aleaciones con elementos que lo hacen más resistente y eficiente para las condiciones más extremas, es el material ideal para las diferentes aplicaciones que se utilizan en las plantas nucleares y en los equipos para generar energía. En esta sección mostramos una serie de ejemplos de estas aplicaciones.

Hidrógeno de la biomasa renovable

Los ingenieros químicos de la Universidad de Wisconsin han desarrollado un catalizador a base de níquel que juega un rol importante en la evolución de la economía del hidrógeno para la generación de energía eléctrica.

El catalizador a base de níquel, puede generar hidrógeno de plantas comunes de energía al convertir sus subproductos en óxido de carbono y en gas de hidrógeno.

Hidrógeno de la biomasa renovable, de la Revista del Níquel octubre 2003, Volumen 19, número 1.

Hidrógeno de la biomasa renovable, de la Revista del Níquel octubre 2003, Volumen 19, número 1.

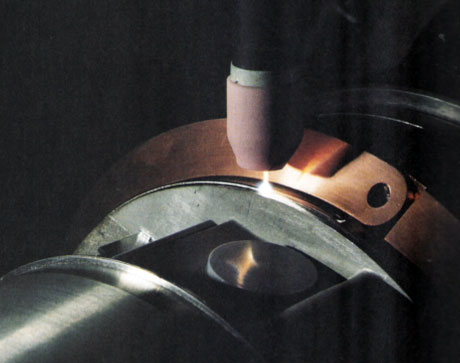

Microturbinas para la generación de biogás

Las microturbinas utilizan aleaciones de níquel y aceros inoxidables tipo 301 y 347 en la cámara de combustión, la turbina de hilatura, el eje principal del motor y el cárter regenerador, los cuales funcionan continuamente con el mínimo mantenimiento.

El biogás es muy corrosivo, y por eso se utiliza el acero inoxidable por su excelente resistencia a la corrosión.

Articulo Nidi Biocombustiles de la Revista del Níquel, junio 2008, volumen 23, numero 3. doc

Articulo Nidi Biocombustiles de la Revista del Níquel, junio 2008, volumen 23, numero 3. doc

Aspas de impulsores

Desde 1992, la empresa Ontario Power Generation de Canadá ha estado incrementando la salida de potencia de sus turbinas hidroeléctricas, o unidades, al reemplazar las aspas de los impulsores por unas mejor diseñadas, hechas con acero inoxidable de alta resistencia. Para el año 2005 ya había reemplazado las aspas de los impulsores en siete estaciones hidroeléctricas incrementando la capacidad en 400 Megavatios (MV).

Mejores aspas, producen más potencia.

Tuberías y otros equipos de inoxidable en plantas de energía nuclear

Algunas plantas de energía nuclear de Estados Unidos que fueron construidas entre los años 1970 y 1980, están reemplazando las tuberías de agua por tubos de inoxidable con níquel para tener una vida más larga y una mayor resistencia a la corrosión.

En el caso de una de las plantas, eligieron el acero al carbono cuando fue diseñada en la década de los 70’s y ahora es necesario su reemplazo debido a la química del agua provista desde el Lago Wylie, que es rica en nutrientes y necesitan materiales que ofrezcan una mayor protección, como el inoxidable.

Galería Visual

Celdas para combustible

¿Qué es una celda de combustible? En principio, una celda de combustible opera como una batería. Genera electricidad combinando hidrógeno y oxígeno electroquímicamente sin ninguna combustión. A diferencia de las baterías, una celda de combustible no se agota ni requiere recarga. Producirá energía en forma de electricidad y calor mientras se le provea de combustible. El único subproducto que se genera es agua 100% pura.

Una celda de combustible consiste en dos electrodos separados por un electrólito. Oxígeno pasa sobre un electrodo e hidrógeno sobre el otro. Cuando el hidrógeno es ionizado pierde un electrón y al ocurrir esto ambos (hidrógeno y electrón) toman diferentes caminos hacia el segundo electrodo. El hidrógeno migra hacia el otro electrodo a través del electrólito mientras que el electrón lo hace a través de un material conductor. Este proceso producirá agua, corriente eléctrica y calor útil. Para generar cantidades utilizables de corriente las celdas de combustibles son “amontonadas” en un emparedado de varias capas.

Las celdas de combustible o pilas que operan a baja temperatura (80 a 160 °C) utilizan acero austénico tipo 316 como colector de corriente eléctrica, recubierto con un material conductor. Ejemplo de estas pilas son la de membrana protónico (Proton Exchange Membrane Fuel Cell). En las pilas de combustible que operan a alta temperatura (600 a 800 °C) se utilizan aceros ferríticos como el tipo 444 para los colectores de corriente eléctrica, que también en este caso, deben de estar recubiertos. Ejemplo de estas celdas son la de óxido sólido (solid oxide fuel cell).

Existen tres principales mercados para usar la tecnología de las celdas de combustible: para la energía estacionaria, para el transporte y para fuentes portátiles de energía. La energía estacionaria incluye cualquier aplicación en la que las celdas de combustible se utilizan en un lugar fijo, ya sea para la alimentación primaria de energía eléctrica o para la alimentación de reserva, para la generación de calor y energía eléctrica combinados. Las aplicaciones para el transporte incluyen baterías para los carros, para los autobuses de pasajeros y fuentes auxiliares de energía para las carreteras y paraderos en las mismas. Y en las fuentes portátiles están las pilas de combustible que se utilizan en dispositivos portátiles.

Muchas de estas aplicaciones tienen un costo competitivo por lo que varias compañías de celdas de combustible están teniendo un despliegue importante, pasando de la fase de desarrollo a la fase de comercialización exitosa. Especialmente Estados Unidos es un participante activo en el mercado mundial de celdas de combustible. Tiendas de autoservicio e industrias fuertes como eBay, Banco de America, Safeway, Walmart y FedEx utilizan celdas de combustible. El ahorro es de un millón de dólares anuales.

Fuente: 2010 FUEL CELL TECHNOLOGIES MARKET REPORT

A continuación le invitamos a leer el siguiente documento:

Cómo funcionan las celdas para combustible, de la Revista del Níquel, Octubre 2003, Volumen 19, Numero 1.

Cómo funcionan las celdas para combustible, de la Revista del Níquel, Octubre 2003, Volumen 19, Numero 1.

Fabricantes de celdas de combustibles despegan.

Fabricantes de celdas de combustibles despegan.

Plato bipolar en celdas de combustible

El acero inoxidable ferrítico tipo 444 es un excelente material para usarse en los platos bipolares, se compara con el austenítico tipo 316 en su resistencia a la corrosión, con la ventaja de tener un costo menor al del 316.

Composición química

| Elemento químico | Acero Inoxidable austenítico tipo 316 | Acero Inoxidable ferrítico tipo 444 |

|---|---|---|

| % C | 0.08 | 0.025 |

| % Cr | 16.0-18.0 | 17.5-19.5 |

| % Ni | 10.0-14.0 | 1.00 |

| % Mn | 2.00 | 1.00 |

| % Si | 0.75 | 1.00 |

| % Mo | 2.0-3.0 | 1.75-2.5 |

| % N | 0.1 | 0.035 |

| PREN* | 24.2 | 23.84 |

Referencia: ASTM

* PREN (Número equivalente a la Resistencia a picaduras)

PREN= %Cr + 3.3 x %Mo + 16 x %N

Placas bipolares de inoxidable desarrolladas por el Cideteq (Centro de Investigación y Desarrollo Tecnológico en Electroquímica)

Platos bipolares de la celda desarrollada

Diseño: Especificado para cada cliente o propuesto por Cideteq

Materiales: Acero Inoxidable tipo 316, 316L ó 444

Espesor del material: 0.1 – 0.3 mm

Recubrimiento: Varios

Rango de temperatura: -30°C a 150°C

Para más información puede contactar a:

Centro de Investigación y Desarrollo Tecnológico en Electroquímica

Parque Industrial Sanfandila,

Pedro Escobedo, Querétaro, México

CP/ZP 76703

Tel: 52 + 442 22116032

Fax: 52 + 442 2116001

wwww.cideteq.mx

05. Recomendaciones

Selección de materiales

Como se mencionó en la sección 3. Inoxidables Empleados, para la generación de energía es recomendable la gama completa de las familias de los aceros inoxidables. El tipo de inoxidable recomendable para una aplicación en particular dependerá de las condiciones corrosivas a las que estará expuesta: condiciones ambientales, altas temperaturas y compuestos químicos corrosivos.

Si se selecciona el tipo correcto de acero inoxidable, un adecuado acabado superficial, un buen diseño y un adecuado mantenimiento:

- La apariencia del material permanecerá inalterada durante la vida de aplicación del proyecto.

- Por el contrario, si se selecciona un inadecuado acero y/o acabado superficial, la corrosión puede ser un problema.

Criterios de selección de los aceros inoxidables

Una selección adecuada de un acero, se basa en la evaluación de los siguientes criterios:

Uso final

El primer paso es indagar, sobre las condiciones a las que el material estará expuesto en la aplicación específica, para determinar el tipo de acero que puede aportar un mejor desempeño. En base a esto se evaluarán los siguientes criterios de selección.

Resistencia a la corrosión y oxidación a altas temperaturas

Es uno los principales criterios de selección del material. El diseñador y el transformador debe conocer el medio bajo el cual será sometido el material.

Propiedades mecánicas

La resistencia mecánica a bajas y a altas temperaturas es muy importante en la generación de energía. La combinación de resistencia a la corrosión y mecánica es base para la selección del acero.

Características finales del producto

Fabricación del producto, incluyendo todos los procesos a los que será sometido el material.

Costo total

Un análisis del costo de ciclo de vida es recomendable, para evaluar los costos del material y aquellos relativos al mantenimiento, reemplazo, vida en servicio, etc. A pesar de que en algunas aplicaciones para la generación de energía el acero inoxidable es el material idóneo a emplear por sus atributos, conviene evaluar el grado de inoxidable que cumpla con el desempeño requerido y tenga el menor costo.

Disponibilidad

Es necesario tomar en cuenta la disponibilidad del material.

Uso y mantenimiento

Es altamente recomendable que se entregue al usuario final de la aplicación un listado de recomendaciones para el cuidado y mantenimiento del material. Más que un criterio, es un valor agregado al usuario que favorece al cumplimiento del desempeño esperado del material.

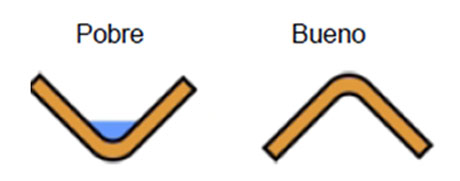

Diseño

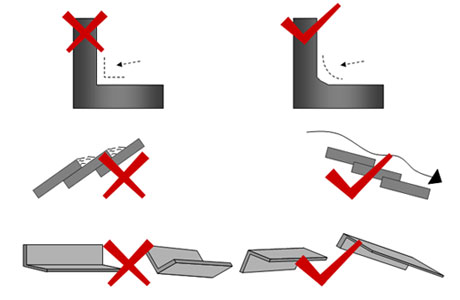

El acero inoxidable es un material que requiere mínimo mantenimiento si se ha diseñado apropiadamente. A este respecto las recomendaciones básicamente van encaminadas a evitar la generación de condiciones corrosivas por el estancamiento o concentración de líquidos, así como a la generación de formas que favorezcan y permitan el acceso para limpieza, supervisión y mantenimiento. En este sentido, las dos cuestiones claves son:

- Evitar diseños que puedan mantener la suciedad o la concentración química.

- Evitar huecos, salientes, cortes y ranuras.

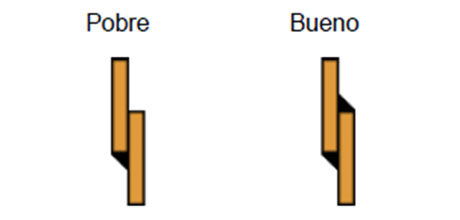

La imagen de abajo muestra dos pares de diseños, cada par consiste de un ejemplo de un buen diseño que promueve durabilidad y uno de un diseño pobre.

El acabado del lado izquierdo puede ocasionar problemas de corrosión porque:

- No está provisto de un drenaje claramente definido. Se tienen que prever agujeros de drenaje, o el ángulo se tiene que orientar de forma que se minimice la probabilidad de retención de líquidos.

- El diseño hace posible que la suciedad se acumule y que los químicos se concentren.

El diseño al lado derecho reduce la posibilidad de que inicie la corrosión porque:

- Hace posible que la suciedad se disperse fácilmente.

- Elimina las ranuras. La corrosión puede iniciar con más facilidad en ranuras angostas que sobre una superficie con buen escurrimiento dado que la difusión de oxidantes necesarios para mantener la película pasiva es restringida y las ranuras tienden a atrapar depósitos corrosivos.

Diseñar para facilitar la limpieza

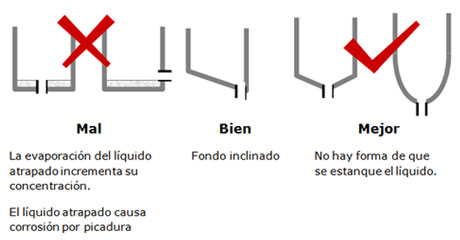

Diseñar para Facilitar el drenado

- Tanques y contenedores se deben diseñar de forma tal que drenen por completo el líquido contenido.

- Sellar las juntas o hacerlas lo suficiente separadas para el libre desagüe para evitar la corrosión por cavidades. Esta ocurre cuando agua y contaminantes corrosivos se mantienen atrapados en espacios vacíos y hay cloruros presentes en el ambiente.

Operaciones de transformación

Corte

El acero inoxidable se puede cortar con una gran variedad de técnicas. Con excepción del corte oxiacetilénico (ya que la flama no puede cortar a través de los óxidos de cromo formados en la superficie del acero inoxidable), el acero inoxidable puede ser cortado con los mismos métodos para cortar acero al carbono, pero la capacidad requerida será mayor que la necesaria para cortar un espesor similar de acero al carbono debido al endurecimiento por deformación del material.

Si es posible, el corte debe llevarse a cabo cuando el material se encuentra en estado recocido con el fin de limitar la influencia del endurecimiento.

| TIPO DE PROCESO | TÉCNICA DE CORTE |

|---|---|

| Mecánico |

|

| Por erosión |

|

| Térmico |

|

Formado

Prensado de freno es un método económico para doblar láminas de acero inoxidable para producir componentes geométricamente simples.

Operaciones de doblado individuales muchas veces se utilizan para producir componentes en forma de L, mientras que operaciones múltiples de doblado son utilizadas para producir perfiles Z, C, S, I, T o hasta O para lámina corrugada. El acero al carbono y el acero inoxidable deben ser trabajados en equipos separados. Cuando no es posible, estos equipos deben ser limpiados perfectamente antes de utilizar acero inoxidable para evitar que se contamine por el acero al carbono.

Métodos de Unión:

Soldadura

La soldadura de dos materiales diferentes se tiene que realizar de una forma muy cuidadosa ya que algunas combinaciones no dan resultados muy confiables. La mayoría de las técnicas de soldadura utilizadas para acero al carbono son también apropiadas para el acero inoxidable tales como arco manual, gas inerte-metal y gas inerte-tungsteno y soldadura de resistencia. Es crucial utilizar el aporte correcto, el cual generalmente debe tener una aleación igual o mayor que el material base.

1) Soldadura con electrodo recubierto (SMAW)

Proceso de soldadura con un arco eléctrico entre un electrodo recubierto y el metal a unir, el metal de aporte procede principalmente del núcleo del electrodo, mientras que la protección gaseosa que se requiere se obtiene de la descomposición del recubrimiento, no obstante, en muchos electrodos, gran parte de los elementos de aleación o de los elementos que proporcionalmente determinan las propiedades especiales a los depósitos, provienen del revestimiento del electrodo.

Los tipos de acero inoxidable utilizados en la construcción son fácilmente soldables utilizando técnicas manuales o automatizadas. El acero inoxidable puede ser soldado también con el acero al carbono.

Los principales factores que influyen en la selección del proceso de soldadura son el tipo de inoxidable, espesor, forma y ubicación de las juntas.

Con el fin de preservar la resistencia a la corrosión del metal soldado y de las áreas adjuntas, los consumibles de soldado deben de tener una resistencia a la corrosión igual o superior a la del metal base.

2) Soldadura con electrodo de tungsteno y protección gaseosa. TIG. (GTAW)

Es un proceso en el cual la soldadura es efectuada con el calor de un arco eléctrico establecido entre un electrodo no consumible de tungsteno y la pieza de trabajo. El proceso es semiautomático, por lo que se puede utilizar de forma manual o automática. Soldando con TIG se produce una soldadura limpia y esencialmente libre de escorias y fundentes a altas velocidades y es aplicable para soldar acero inoxidable de hasta 3 mm de espesor.

3) Soldadura por arco eléctrico con electrodo continuo y protección gaseosa. MIG (GMAW)

Proceso en el cual el calor para soldar se produce mediante un arco eléctrico entre un electrodo consumible que se alimenta automáticamente en forma de alambre desnudo y la pieza. La protección del arco es fundamentalmente el vapor de metal fundido y el gas ionizado.

4) Soldadura de arco sumergido (SAW)

En el proceso de soldadura por arco sumergido el calor de soldadura es generado al paso de una corriente eléctrica entre uno o varios electrodos metálicos continuos y la pieza de trabajo. En este proceso el arco eléctrico y el charco de fusión del metal son cubiertos por una capa de fundente granular en lugar de gas.

Las soldaduras uniformes de alta calidad se pueden lograr a altas velocidades sin humo o arco de chispa. El proceso SAW es utilizado para soldar placas gruesas de acero inoxidable, generalmente mayores que 5-6 mm.

5) Soldadura de punto y resistencia

La soldadura de punto y resistencia es aplicable para unir acero inoxidable de menos de 3 mm de espesor. Los componentes a unir se colocan juntos en una unión tipo sándwich; una vez hecho esto, se colocan en medio de dos electrodos. Se aplica una presión mecánica y se hace pasar una corriente eléctrica por los electrodos fundiendo el metal de ambos componentes formando una especie de pepita de soldadura. Para este proceso, la superficie del acero inoxidable debe estar limpia, ya que normalmente no es posible soldar a través de contaminación, pintura, etc.

Adhesivos

Actualmente las juntas con adhesivos en su mayoría se utilizan en la industria automotriz y espacial. No obstante, existen aplicaciones potenciales en la industria de la construcción donde podrían ser utilizadas en vez de juntas soldadas, lo que resultaría en distorsiones reducidas, eliminación de tensiones residuales y resultados de fatiga mejorados. Los adhesivos pueden ofrecer ventajas significativas de ahorro, diseño y resultados sobre métodos convencionales de unión.

Juntas Permanentes

Las juntas a presión es una técnica de fijación a alta velocidad para realizar una junta de puntos de dos piezas de lámina presionando las dos juntas en un molde que crea una conexión parecida a un remache.

Las juntas a presión se utilizan para el techado con lámina ya que hace posible que las láminas de metales puedan ser unidas rápida y fácilmente. Las juntas sobrepuestas impiden que el agua entre al techo.

Ventajas:

- No se necesitan orificios pre-perforados.

- No agrega peso

- Proceso de un solo paso

- Posibilidad de realizar uniones híbridas adhesivas/unión a presión a prueba de fugas con una mejor rigidez de la unión

Desventajas:

- Requiere acceso a ambos lados del material

- Requiere de herramientas de uso rudo

- Puede resultar difícil aflojar las conexiones

Juntas con perno

Para usos en construcción los sujetadores como pernos, tuercas y tachuelas generalmente están disponibles en dos tipos de acero inoxidable (304 y 316) y tres clases de resistencia.

La norma ISO 3506 especifica las propiedades mecánicas y la composición química de los sujetadores de acero inoxidable.

Los sujetadores se especifican por un identificador de 4 caracteres, los dos primeros corresponden al tipo de inoxidable y los dos últimos a la clase de resistencia. Por ejemplo: Un perno A4-70 tiene una durabilidad equivalente a material tipo 316 y pertenece a la clase de resistencia 70.

Tipos de sujetadores de acero inoxidable:

| TIPO: | A2 | A3 |

|---|---|---|

| Durabilidad equivalente a: | Material de Acero Inoxidable de tipo 304 | Material de Acero Inoxidable de tipo 316 |

| Ambientes adecuados: | Rural, urbano e industrial ligero | Industrial y marino |

Guía de montaje

Montaje e instalación de elementos de acero inoxidable

Recomendamos leer el documento “Montaje e instalación de elementos de acero inoxidable” ya que en este se describen las buenas prácticas para estos procesos durante la obra. Es aplicable para los austeníticos, ferríticos y dúplex.

Es esencial mantener la resistencia a la corrosión del inoxidable en cada fase del proceso de construcción, las cuales son:

- Planificación del montaje

- Soportes, anclajes y refuerzos

- Planos para montaje

- Tolerancias

- Transporte, manipulación y almacenamiento

- Métodos de montaje

- Soldadura en obra

- Protección de la superficie

- Limpieza antes de la entrega

- Contacto entre metales distintos

- Instalación de revestimiento

- Elementos de unión

Montaje:

- El estado, la ubicación y el nivel de los apoyos de las estructuras de acero deberán prepararse adecuadamente para recibir los elementos de acero inoxidable.

- El montaje no deberá comenzar hasta que exista la certeza de que todo lo relativo a los soportes, anclajes y apoyos, cumpla con los criterios de aceptación especificados.

Dilatación térmica:

- La dilatación térmica de los aceros inoxidables austeníticos es aproximadamente un 50% mayor que la del acero al carbono.

- Deberá tenerse en consideración tanto para la especificación de tolerancias de montaje como para la comprobación de las mismas tras la finalización de los trabajos.

Evitar la contaminación de las superficies del acero inoxidable:

- Los elementos de inoxidable deberán tener instrucciones precisas sobre su almacenamiento, manipulación e instalación para mantener la calidad de la superficie.

- En todas las fases de elaboración, transporte, manipulación, almacenamiento en obra y montaje, es importante evitar la contaminación por el acero al carbono y el hierro, que puedan posteriormente oxidar y manchar la superficie del inoxidable.

Identificación del acero:

- Todos los elementos a ensamblar o a montar en una obra, deberán tener una marca de montaje, que puede ser la misma para los elementos idénticos de un lote.

- Además deberán marcarse con su orientación de colocación.

- No deberán utilizarse marcadores que contengan cloruros ni sulfuros

Distinción del inoxidable de otros metales en la obra:

- Color: el inoxidable y el acero al carbono pueden tener un color similar, por ejemplo, cuando se acaban de cortar, esmerilar y es importante diferenciarlos.

- Densidad: Existe una diferencia muy pequeña entre las densidades del inoxidable y del acero al carbono. Las aleaciones de aluminio tienen una densidad de aproximadamente un tercio de la densidad de los aceros.

Alineación:

- Cada parte de la estructura deberá estar alineada después de ser montada y el ensamblaje final deberá completarse inmediatamente después de este paso.

- No deberán realizarse conexiones permanentes entre los elementos hasta que se haya alineado, nivelado, plomado y conectado temporalmente una parte suficiente de la estructura. Esto con la finalidad de asegurar que no se desplace ningún elemento durante el montaje posterior o del alineamiento del resto de la estructura.

Mantenimiento

Las aplicaciones para la generación de energía, por sus dimensiones y ubicaciones, en general no facilitan la ejecución de un programa de limpieza.

Por lo anterior, el mantenimiento tiene un enfoque preventivo y es particularmente riguroso para evitar la corrosión.

Los cuidados de mantenimiento preventivo se deben se deben adoptar buenas prácticas a través de todas las etapas de almacenamiento, manejo de materiales, construcción, puesta en marcha y operación.

Dentro del grupo de cuidados de mantenimiento preventivo podemos mencionar los siguientes:

- Prevenir la contaminación de la superficie del acero inoxidable por acero al carbono en todas las etapas de manejo, almacenamiento, fabricación, transporte y construcción. La contaminación ocurre cuando partículas de hierro del acero al carbono se incrustan en la superficie del acero inoxidable. Posteriormente estas partículas se oxidan y manchan la superficie del acero inoxidable.

- En el almacenamiento limitar el contacto directo entre el acero inoxidable y otros metales y aleaciones (si no se puede evitar, una buena práctica es usar aislamiento entre los materiales).

- Usar herramienta de inoxidable y evitar la herramienta contaminada con rebabas de otros metales como por ejemplo de acero al carbono.

- El inoxidable deberá estar protegido del contacto directo con el acero al carbono o de los equipos de manejo de materiales como cadenas, ganchos, elementos de sujeción y rodamientos, o las horquillas de carretillas elevadoras, mediante la utilización de materiales aislantes como contrachapado de madera ligero o ventosas.

- Si no es posible emplear herramientas y equipos exclusivos para el manejo de componentes de acero inoxidable, se recomienda limpiarlos antes de ser usados con éstos.

- El contacto con sustancias químicas incluyendo tintes, pegamentos, cinta adhesiva, cantidades inadecuadas de aceite y grasa, deberán evitarse.

- Un error común es el uso de elementos de unión que no están fabricados con acero inoxidable como por ejemplo, tornillos galvanizados o remaches de aluminio. Los tornillos galvanizados pueden oxidarse rápidamente si se utilizan para unir láminas de inoxidable. Además, el óxido resultante puede contaminar el inoxidable, crear manchas y puede inducir corrosión por picaduras.

- Utilizar elementos de unión, como tornillos y tuercas, de acero inoxidable para conectar elementos de acero inoxidable.

- Evitar el uso de anclajes de acero al carbono galvanizados para mediano o largo plazo en aplicaciones exteriores o donde la humedad esté presente.

- Evitar soldar las fijaciones de inoxidable (si el inoxidable va a ser soldado a acero al carbono, la protección contra la corrosión aplicada al elemento o a la estructura de acero al carbono debe continuar a lo largo de la zona limpia de soldadura y extenderse al menos 20 mm hacia el inoxidable, superponiéndose las capas de una aplicación adecuada de revestimiento).

- En los elementos de unión mantener las roscas limpias y libres de polvo, especialmente de suciedad, grava o arena. Si las roscas se utilizan cuando tienen arena o grava, la probabilidad de gripado en el ensamblaje del elemento de unión. (El gripado es cuando dos superficies metálicas se deslizan una contra la otra, por muy pulidas que estén, siempre existen rugosidades microscópicas que por efectos del rozamiento se desgastan. Si la fricción es muy alta, puede generarse tal cantidad de calor, que las dos partes en movimiento relativo puedan quedar unidas o fundidas).

- Para reducir el gripado: utilizar roscas laminadas, ajustar el par correcto de apriete y lubricar.

- También se recomienda que para los elementos de unión o fijaciones usar aleaciones especiales en determinados casos: algunos fabricantes pueden hacer fijaciones con aleaciones que ofrecen mayor resistencia a las picaduras y a la corrosión por ranuras. Contienen un gran porcentaje de cromo y níquel y al menos 6.0% de molibdeno. Dependiendo de las condiciones exactas, estas aleaciones pueden ser consideradas para uso en aplicaciones críticas de seguridad como por ejemplo, para zonas de techos en albercas. Se debe consultar con el fabricante.

- La contaminación de la superficie del acero inoxidable puede llevar a manchas de óxido localizadas. La contaminación puede ser removida mediante tratamientos químicos como decapado o pasivado que es la eliminación de la cascarilla de óxido mediante la inmersión de una solución ácida. Una pasta de decapado puede ser aplicada con un pincel para remover cascarillas puntuales. La remoción de la cascarilla de óxido es esencial para una buena resistencia a la corrosión.