01. Introducción

El suministro de agua potable es vital para todas las comunidades y cada vez aumenta la demanda de este importante líquido. Así mismo, el tema del agua se ha convertido en prioritario desde el punto de vista del cuidado del medio ambiente, es decir, por un lado es importante su suministro para el consumo humano y por otro, es indispensable cuidar el agua para mantener el equilibrio ecológico. El acero inoxidable juega un papel muy importante en proveer soluciones efectivas a bajo costo para ambos requerimientos ya que es un material durable, higiénico y reciclable.

El acero inoxidable en el tratamiento, almacenamiento y la distribución del agua se ha utilizado por más de 30 años. Hoy en día su uso se ha incrementado en muchos países debido a que es un material que tiene una excelente resistencia a la corrosión en una amplia gama de tipos de agua y a que presenta excelentes características para el manejo de altas velocidades en el flujo del líquido, para la aireación alta y la turbulencia generada por el bombeo. Tiene buena resistencia mecánica y es dúctil.

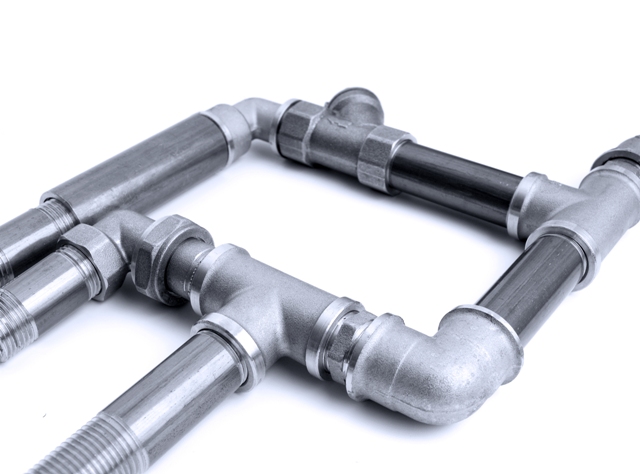

Los sistemas de acero inoxidable no requieren de recubrimientos y pueden diseñarse utilizando paredes delgadas.

La facilidad de fabricación y el bajo peso son también una ventaja para las instalaciones donde el espacio y las capacidades de manejo son restringidos, ya que facilita la elevación, instalación y fabricación de estructuras de soporte, además de que abarata el costo de transportación.

Por otra parte, la posibilidad de combinar paredes con buena ductilidad del inoxidable, permite utilizar métodos de unión más económicos aplicados a la tubería.

En general las aplicaciones del inoxidable en la industria del agua son de fácil y mínimo mantenimiento, además de contar con una buena apariencia de higiene.

02. Ventajas

Elevada resistencia a la corrosión

La excelente resistencia a la corrosión del inoxidable, significa una larga durabilidad en las aplicaciones de la industria del agua potable y un mínimo mantenimiento, reduciendo así los costos de operación.

La ausencia de corrosión en las paredes internas de la tubería permite que las características iniciales del flujo de agua no se vean afectadas, por lo que no se requiere un flujo mayor o bombas de mayor potencia. Además, favorece el mantenimiento de la pureza del agua durante su almacenamiento y distribución.

Resistencia a la corrosión bajo tensión

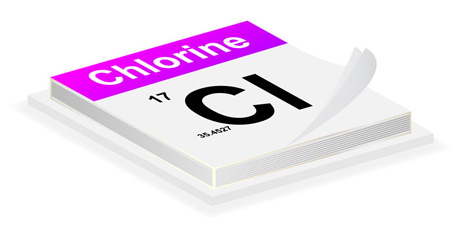

La mayoría de las aplicaciones del acero inoxidable en la industria del agua no presentan riesgos de corrosión bajo tensión porque generalmente ésta ocurre solamente a niveles elevados de temperatura. El cloro es bien manejado en la industria química y en los procesos. Se sabe que a temperaturas superiores a los 50°C en los tipos 304 y 316 donde el cloro está presente, los componentes son sujetos a la tensión. El estrés puede ocurrir en las partes flexibles o en la soldadura durante su fabricación.

Buena resistencia mecánica y ductilidad

Debido a la combinación de resistencia mecánica que permite paredes delgadas y a la ductilidad del inoxidable, se emplean métodos de unión menos costosos para la tubería. Además de que le proporcionan una buena tolerancia a altas velocidades de flujo de agua.

Resistencia a la erosión

Las altas velocidades en la circulación del agua, pueden limitar el desempeño de ductos de hierro fundido, acero al carbono y aleaciones de cobre. El acero inoxidable tiene una excelente resistencia a la corrosión-erosión por lo que es capaz de resistir la turbulencia de altas velocidades de fluido, arriba de 30m/s. La experiencia ha mostrado que el desempeño óptimo del inoxidable se logra cuando se mantienen velocidades mínimas de 0.5m/s para agua clara y de 1m/s para agua no tratada.

Ligereza

El inoxidable no requiere de ningún recubrimiento, lo que permite mayor ligereza y facilidad en la fabricación de componentes respecto a materiales tradicionales.

Facilidad de fabricación

Debido a que el inoxidable es un material dúctil y ligero, permite operaciones de transformación e instalación más fáciles.

Diversidad de presentaciones comerciales

El acero inoxidable se encuentra disponible en diversas presentaciones como lámina, placa, tubo, discos, barra, tornillería, bombas, lámina anti-derrapante, perfiles, ángulos, lámina perforada, cables, alambres y malla.

Resistencia a la aireación

Bajo condiciones normales, las variaciones en el nivel del oxígeno disuelto no tienen ningún efecto significativo sobre el inoxidable. Al incrementarse los niveles de oxígeno, como en los proceso de aireación, pueden causar corrosión en los aceros al carbono y hierro fundido, pero al acero inoxidable no le causa daño.

Beneficios ambientales

Los materiales utilizados para el tratamiento, almacenamiento y distribución de agua potable no deben introducir contaminantes por encima de los niveles permitidos por la legislación pertinente. Los grados de acero inoxidable que pueden ser utilizados en estas aplicaciones han sido probados en diferentes países. Estas pruebas han demostrado que la lixiviación de elementos metálicos es por debajo de los niveles permitidos por la normativa.

100% reciclable

Al final de una larga vida útil de servicio, el acero inoxidable se puede reciclar.

Relación costo-beneficio favorable

El acero inoxidable tiene una relación costo-beneficio más favorable respecto a otros materiales ya que no requiere de costos como:

- Costos iniciales: recubrimientos, desengrasantes, mayores espesores, mayores costos de transporte, mayores costos de fabricación e instalación entre otros.

- Costos futuros: mantenimiento, reemplazo, contaminación del agua, fugas, mayor potencia de bombas entre otros.

Como ejemplo, los contratistas de obras de tratamiento de aguas residuales en Inglaterra eligieron el acero inoxidable en ductos para el control de olores en plantas de tratamiento de aguas residuales.

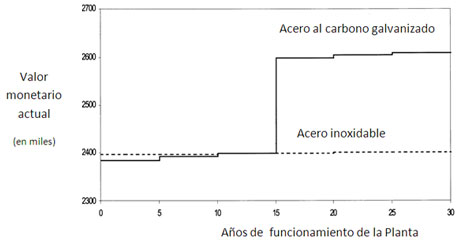

Como resultado de su análisis de costo de ciclo de vida, la inversión inicial del acero inoxidable es ligeramente más elevada que la alternativa de acero al carbono galvanizado porque no necesita revestimiento en sitio después de la instalación. Sin embargo, el beneficio económico real es que no necesita reparaciones costosas después de 15 años. Lo anterior se ejemplifica en la siguiente gráfica:

Fuente: Economic and Environmental Benefits which Stainless Steels Offer the Water Industry. Peter Cutler, Nickel Development Institute

Le recomendamos revisar el siguiente reporte:

03. Inoxidables Empleados

Introducción

La resistencia a la corrosión del acero inoxidable se debe a su delgada película transparente de óxido de cromo llamada capa pasiva, la cual posee la propiedad de auto regenerarse en presencia del oxígeno. Si la capa se daña por abrasión, se regenera rápidamente.

Existen muchos grados disponibles de acero inoxidable, cada uno de ellos con diferentes propiedades mecánicas, físicas y de resistencia a la corrosión. Generalmente la resistencia a la corrosión mejora cuando se aumenta el contenido de cromo, molibdeno, níquel y nitrógeno a las aleaciones del inoxidable.

Los aceros de la familia de los austeníticos son los más usados en la industria del agua ya que muestran una excelente resistencia a la corrosión para los equipos de tratamiento de aguas y para tuberías.

Los aceros de la familia de los dúplex son más resistentes mecánicamente y tienen una mayor resistencia a la corrosión bajo tensión.

A continuación se presentan los inoxidables más empleados en la industria del agua.

Aceros Inoxidables Ferríticos:

Contienen cromo de 10.5 a 30%, y contienen en el orden de 0.08% de carbono. Algunos grados pueden contener molibdeno, silicio, aluminio, titanio y niobio.

Los inoxidables más simples contienen 10.5-13% de cromo, y aunque tienen la menor resistencia a la corrosión dentro de las familias de los inoxidables, ofrecen ventajas significativas sobre el acero convencional pintado o el acero al carbono galvanizado.

Los ferríticos, debido a su soldabilidad, se utilizan solamente en espesores menores a 3mm. El grado 1.4003 (designación EN) está balanceado en su composición para mejorar las propiedades de soldadura en comparación de los otros grados de ferríticos.

| Nombre | C | Cr | Ni | Mo | Cu | N | Otros | Atributos |

|---|---|---|---|---|---|---|---|---|

| 409 | 0.03 | 10.5-12.5 | – | – | – | – | Ti 2 | Poseen menor resistencia a la corrosión que el 304) y tienen propiedades de fabricación limitadas. El grado 1.4003 tiene mejor soldabilidad y es adecuado para aplicaciones que pueden presentar abrasión y desgaste. |

| 1.4003 (designacion EN) |

0.03 | 10.5-12.5 | 0.3-1.0 | – | – | – | ||

| 430 | 0.08 | 16.0-18.0 | – | – | – | – |

Los ferríticos son suceptibles de emplear en la industria del agua en función de su particular resistencia a la corrosión y condiciones de uso. En general, los ferríticos que poseen un contenido de cromo superior al 17% podrían considerarse para algunas aplicaciones en agua potable. Como ejemplo de éstos podemos mencionar los ferríticos 430, 439 y 441; para otro tipo de agua, conviene revisar la corrosividad de la misma.

Aceros Inoxidables Austeníticos:

Contienen cromo del 16 al 25% y carbono hasta 0.15% como máximo. Se les adiciona níquel (Serie AISI 300), manganeso y nitrógeno (Serie AISI 200). Su resistencia a la corrosión se puede mejorar adicionando molibdeno.

Tienen una excelente formabilidad y soldabilidad, mayor dureza y la habilidad de ser funcionales en temperaturas extremas (bajas y altas) y son de fácil transformación.

Los austeníticos son adecuados en los equipos y tuberías para el tratamiento y distribución de aguas. Los grados más utilizados en la industria del agua son los tipos 304 y 316. El 316 contiene molibdeno el cual proporciona mayor resistencia a la corrosión y se utiliza para las condiciones más exigentes. Pueden manejar aguas con niveles superiores de cloruros.

Los grados 304L, 316L y 321 pueden ser utilizados en donde haya preocupación de la resistencia al a corrosión de las zonas soldadas. Los grados “L” son los elegidos preferentemente para optimizar el desempeño de la resistencia a la corrosión después del proceso de soldadura.

| Nombre | C | Cr | Ni | Mo | Cu | N | Otros | Atributos |

|---|---|---|---|---|---|---|---|---|

| 304L | 0.03 | 17.5-19.5 | 8.0-10.0 | – | – | – | – | La familia de los austeníticos reúne la mayoría de los requerimientos de la industria del agua. Tienen una buena combinación de resistencia a la corrosión, formabilidad y buenas propiedades de fabricación. La principal diferencia entre los austeníticos estándar y los “L” es que éstos últimos tienen mayor resistencia a la sensibilización (reducción de la resistencia a la corrosión) en las zonas afectados por el calor de la soldadura. La resistencia a la corrosión por picaduras y grietas se incrementa al añadir molibdeno. |

| 304 | 0.07 | 17.0.19.5 | 8.0-10.5 | – | – | – | – | |

| 316L | 0.03 | 16.5-18.5 | 8.0-13.0 | 2.0-2.5 | – | – | – | |

| 316 | 0.07 | 16.5-18.5 | 8.0-13.0 | 2.0-2.5 | – | – | – | |

| 316L | 0.03 | 16.5-18.5 | 10.5-13.0 | 2.5-3.0 | – | – | – | |

| 316 | 0.05 | 16.5-18.5 | 10.5-13.0 | 2.5-3.0 | – | – | – | |

| 321 | 0.08 | 17.0-19.0 | 9.0-12.0 | – | – | – | Ti 2 | |

| 316Ti | 0.08 | 16.5-18.5 | 10.5-13.5 | 2.0-2.5 | – | – | Ti 2 |

Aceros Inoxidables Dúplex:

Son aleaciones de cromo-níquel-molibdeno que forman una mezcla de cantidades aproximadamente iguales de austenita y ferrita.

Estos aceros mejoran la resistencia a la corrosión de fractura bajo tensión en ambientes con cloruros y tienen buena soldabilidad.

Los más utilizados en la industria del agua son el 2304 y el 2205, la combinación de resistencia mecánica relativamente alta y buen desempeño anti corrosión. El 2304 tiene una resistencia a la corrosión por picaduras y grietas en ambientes de agua similar al 1.4401 (316). Estos grados tienen muy buena resistencia a la corrosión bajo tensión comparada con la de los grados austeníticos estándares.

| Nombre | C | Cr | Ni | Mo | Cu | N | Otros | Atributos |

|---|---|---|---|---|---|---|---|---|

| 2304 | 0.03 | 22.0-24.0 | 3.5-5.5 | 0.1-0.6 | – | 0.05-0.20 | – | Alta resistencia mecánica y al desgaste con excelente resistencia a la fractura bajo tensión. El 2205 tiene mejor resistencia que el 2304. |

| 2205 | 0.03 | 21.0-23.0 | 4.5-6.5 | 2.5-3.5 | – | 0.1-0.22 | – |

Aceros Inoxidables Martensíticos y Endurecidos por Precipitación

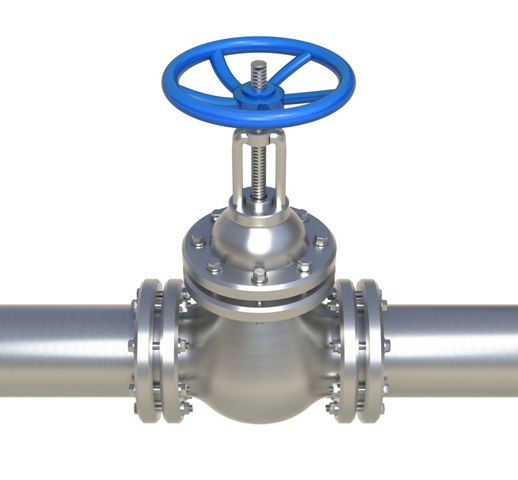

En la industria del agua, es probable que se encuentren este tipo de aceros en componentes sometidos a cargas como ejes de bombas, de válvulas y elementos de fijación especiales.

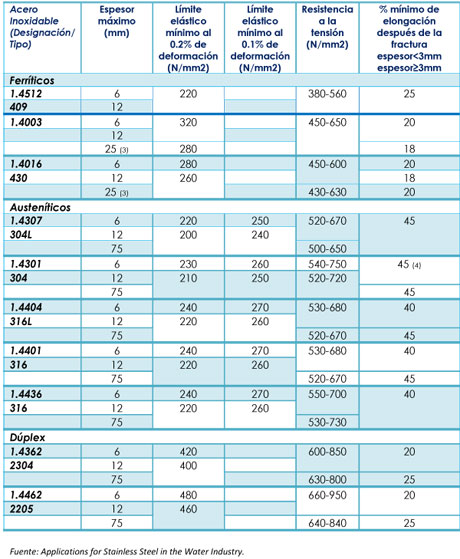

Propiedades mecánicas

Las propiedades mecánicas de algunos grados de acero inoxidable comúnmente usados en la industria del agua, se muestran en la siguiente tabla:

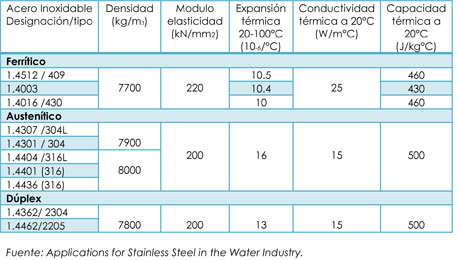

Propiedades físicas:

Consideraciones en la selección del material

Las consideraciones más importantes para lograr un desempeño óptimo del acero inoxidable en las aplicaciones de las partes y componentes de la industria del agua, son:

- La correcta especificación del material, es decir, elegir el grado correcto para el contenido de cloruros en el agua.

- El entendimiento de las condiciones que, en combinación con la presencia de cloruros, pudieran potencializar la corrosión en cada parte del proceso.

En términos generales, los parámetros que determinan el desempeño del inoxidable en el agua son el nivel de cloruros, la presencia de agentes oxidantes y la temperatura. Para la mayoría de los sistemas de agua potable, las variaciones en volumen del pH no tienen un efecto significativo en el comportamiento del inoxidable, aunque los efectos localizados como grietas, por ejemplo, pueden ser importantes. Cuando el sulfato está presente para reducir bacterias del agua, la actividad microbiológica puede influenciar su estancamiento. Por otra parte, las temperaturas del agua por debajo de los 25°C y temperaturas variables no tienen efecto alguno.

El acero inoxidable no sufre corrosión generalizada cuando está expuesto al manejo del agua. Sin embargo, es susceptible a la corrosión localizada por picaduras o grietas en determinadas circunstancias que el diseñador o el usuario deben conocer para identificarlas y evitarlas. El buen diseño y las buenas prácticas de fabricación pueden reducir al mínimo este riesgo.

La corrosión por picaduras y grietas se genera por la presencia de cloruros, por ello se requiere seleccionar la aleación más resistente. En general, cuanto mayor sea el contenido de cromo, molibdeno y nitrógeno, mayor será la resistencia a la corrosión. El contenido de cloruros es un factor importante para la selección de un grado apropiado. A continuación presentamos una tabla que se basa en pruebas de laboratorio y en la experiencia de servicio durante muchos años:

|

Nivel de cloro ppm (partes por millón) |

Grado de Acero Inoxidable a utilizar |

|---|---|

| <200 | 304, 304L, 316 y 316L |

| 200-1000 | 316, 316 y dúplex 2205 |

| 1000-3,600 | Dúplex 2205 6%Mo super-austenitic, super-dúplex |

| >3,600 | 6%Mo super-austenitic, super-dúplex |

| 15,000 – 26,000 (agua de mar) | 6%Mo super-austenitic, super-dúplex |

En relación a la combinación de otras condiciones que pudieran potencializar la corrosión en el material, le recomendamos revisar la sección Recomendaciones/Selección de materiales.

04. Aplicaciones

Introducción

En Europa se ha demostrado que el acero inoxidable mantiene la pureza del agua. Muchos países insisten en que los materiales deben ser aprobados antes de ser usados en contacto con el agua potable es decir, para beber. En Estados Unidos por ejemplo, los aceros inoxidables son los únicos materiales aprobados para el suministro público del agua sin ninguna restricción y han sido aprobados para uso residencial y para edificios institucionales.

En Japón se están utilizando muchos tanques de acero inoxidable para almacenar el agua potable. Utilizan el grado 304 para la parte inferior del tanque y para los accesorios exteriores; el grado 316 para la parte media del tanque (paredes) y un dúplex para el techo del tanque, en aquellos casos en que se requiera de una máxima resistencia a la corrosión.

Ventajas

Las principales ventajas que ofrece el acero inoxidable para el almacenamiento del agua potable es que no requiere de ninguna protección, (entre el acero y el agua) o un control químico del agua (excepto el tratamiento normal biocida) ni ningún sistema de protección contra la corrosión. La selección correcta del grado de acero inoxidable y un buen diseño, minimizan el riesgo de corrosión localizada.

Prácticamente no existe contaminación del agua al estar en contacto con el acero inoxidable durante un tiempo prolongado.

Las ventajas son:

Resistencia a la corrosión

Mantiene el agua pura

Durabilidad

Ligereza

Costo del ciclo de vida favorable

Galería Visual

Normatividad aplicable

NOM-007-CNA-1997 Requisitos de seguridad para la construcción y operación de tanques para agua.

NOM-007-CNA-1997 Requisitos de seguridad para la construcción y operación de tanques para agua.

En esta norma se observa la pertinencia del acero inoxidable en la construcción de tanques y cisternas ya que especifican que las paredes interiores de los tanques de almacenamiento deben estar recubiertos de material sanitario. Ver sección 5.2.9. de la Norma.

Además, también señala que las paredes internas y rompeolas de las cisternas para el transporte y distribución de agua deben ser o revestirse con material resistente a la corrosión y oxidación. Ver sección de Normatividad.

Casos de éxito:

Tanques de agua

Usualmente se construyen grandes tanques de agua con concreto, pero la oxidación del cloro (que se le añade al agua para matar las bacterias) neutraliza las superficies de las paredes de concreto promoviendo la corrosión de la varilla con los que están construidos. Esto hace necesario la reparación de los tanques a un alto costo.

En Japón estudiaron que el acero inoxidable brinda un mejor desempeño en 6 áreas: fácil construcción, larga vida de servicio, resistencia a quebraduras, habilidad para el almacenamiento, resistencia a la corrosión y durabilidad.

A continuación presentamos el caso de estudio.

A continuación presentamos el caso de estudio.

Tanques de almacenamiento de aguas de lluvia

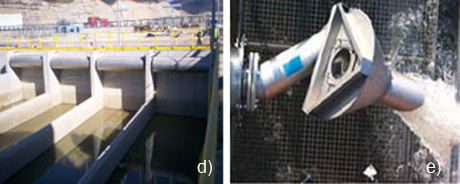

En Madrid, España se han construido 29 tanques de almacenamiento de aguas de lluvias en el año 2010, con una capacidad de almacenamiento de agua de 1,300,000 metros cúbicos con acero austenítico tipo 316 y 304.

Fuente: Stainless Steel and water. CEDINOX & ISSF Wordkchop Stockholm, 2010. Págs 16-20.

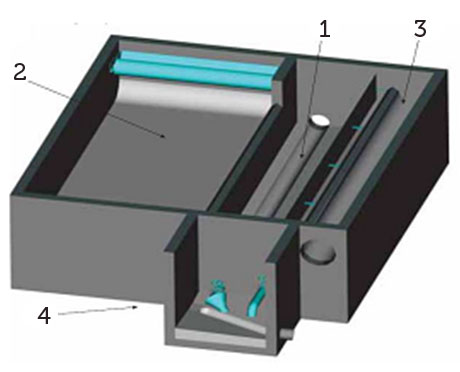

¿Cómo funcionan?

El almacenamiento del agua captada de la lluvia se efectúa en varías cámaras o recolectores:

1. Recolector central. Ahí se recolecta el agua de lluvia.

2. Cámara de retención. Es donde se almacena el agua cuando el recolector central ha sobrepasado su capacidad de almacenamiento.

3. Cámara de conducción. A través de este espacio se guía el exceso de agua al receptor.

4. Cámara seca o de distribución. El flujo de agua es regulado para su distribución. Algunos componentes del sistema son:

a) Circuito de distribución

b) Cubo de inflexión

c) Cubo de almacenamiento

d) Cubos de almacenamiento

e) Válvulas

f) Escaleras flotantes

g) Pantallas

En la ciudad de Chattanooga, Tennessee en Estados Unidos, se construyó un tanque de acero inoxidable para almacenar agua de las lluvias que actualmente se utiliza en el riego de jardines municipales. Además de cumplir la función de captación de agua, el tanque resultó ser atractivo por la estética del proyecto y es considerado como un monumento a la sustentabilidad.

Introducción

Es esencial el intento de llevar el agua limpia para el consumo humano desde su lugar de extracción hasta su consumo y que no se contamine por las redes de distribución -tuberías, pipas, pantallas, válvulas y otros equipos-, así como evitar el desperdicio del vital líquido debido a posibles fugas.

En la India experimentaron el uso del acero inoxidable para distribuir el agua en base a un análisis del ciclo de vida que realizaron, comparando el acero inoxidable contra el hierro fundido.

Los beneficios de usar acero inoxidable para los sistemas de distribución de agua potable han sido bien probados también en Suiza, donde se está utilizando sólo acero inoxidable para la distribución del agua. Las principales ventajas que le encontraron fueron su larga vida útil, su ligereza o bajo peso y la facilidad de instalación.

Consideraciones similares se han hecho en Tokio donde las autoridades han seleccionado el acero inoxidable para todos los servicios de tubería dentro de los edificios y para sus sistemas de distribución del agua.

Las normas de tuberías en Estados Unidos están siendo modificadas para incluir el uso de diferentes grados acero inoxidable en las redes de distribución. En este país existe una organización llamada “SPLASH” enfocada a disminuir las fugas de agua utilizando acero inoxidable. Esta organización reúne la participación del Instituto del Níquel, la Asociación Internacional del Molibdeno, los productores de acero inoxidable y a los fabricantes de equipos de distribución de agua.

En las ciudades Italianas de Turín y Padua, recientemente han utilizado la tecnología sin zanja, es decir, tuberías de acero inoxidable del tipo 304 que son insertadas debajo del cemento junto con tubos, mediante un ariete hidráulico especial. La línea más larga ensamblada en Turín fue de 1,000 metros y los diámetros de tubería eran de 550 mm. En Padua, se instalaron secciones de 1,500 metros de largo con un peso de 50Kg.

Ventajas

En el estudio comparativo que hicieron en la India del acero inoxidable contra el hierro fundido encontraron que:

Ciclo de vida de más de 50 años

comparado contra 20 años del hierro fundido.

Requiere mínimo mantenimiento

Stainless Steel and drinking water around the world.

Stainless Steel and drinking water around the world.

Ligereza del material

Representa facilidad de transporte y menor costo.

Es un material eficiente para el bombeo

ya que no dificulta la circulación del agua.

Se puede utilizar en todo tipo de agua.

La lixiviación cae dentro de los límites permitidos para productos en contacto con el agua potable de suministro público.

- Combinación de buena resistencia y bajo peso

Por ejemplo, para los sistemas de distribución de agua en edificios muy altos ya que facilita su transporte, instalación y los soportes de su estructura.

Beneficios económicos en su operación

ya que los sistemas de distribución de agua de acero inoxidable no requieren prevención contra la corrosión o modificación de la química del agua.

Es reciclable

Lo cual representa una ventaja al medio ambiente.

Normatividad aplicable

- NMX-B-229-CANACERO-2011. Tubos de acero inoxidable austenítico, sin costura y soldados, para servicios generales – especificaciones y métodos de prueba.

Esta norma especifica que las principales aplicaciones de los tubos comprendidos en la misma son: conducción de agua potable y no potable, conducción de fluidos tales como aceites, solventes, gasolinas y aire comprimido. Ver sección 1.1 de la norma.

Esta norma posibilita el uso del acero inoxidable en los sistemas de distribución de agua potable, alcantarillado y toma domiciliaria ya que hace referencia a la NMX-B-229-1988 o la que le sustituya (versión 2011). Ver sección 3 y apéndice B de la norma.

- AWWA C220: Stainless Steel Pipe ½ In (13 Mm) And Larger

Para obtener dicha norma hacer la búsqueda en la siguiente liga http://www.techstreet.com/cgibin…

En la casilla que búsqueda (search) ingresar AWWA C 229

Galería visual

Introducción

El empleo del acero inoxidable en los sistemas de drenaje de techos lleva establecido muchos años demostrando que es una alternativa muy práctica.

Son muchos los sistemas de drenaje que han funcionado sin problemas durante décadas, mostrando la durabilidad y las propiedades sobresalientes del inoxidable: vida útil muy larga, atractivo estético y ventajas en cuanto al costo del ciclo de vida.

Los sistemas de drenaje no sólo tienen un fin práctico, también pueden utilizarse como un rasgo arquitectónico. En el momento de elegir los materiales y el estilo del sistema, el inoxidable satisface todos los requisitos de diseño tanto del cliente como del arquitecto.

Selección de materiales

Los techos necesitan un sistema de drenaje, éstos abarcan los canalones y las tuberías y todos los accesorios y fijaciones necesarios para una canalización rápida de las aguas pluviales, evacuándolas de la superficie del techo.

La selección de qué inoxidable utilizar se determina en función de las condiciones atmosféricas del lugar de la construcción.

| Aceros inoxidables al cromo | |

|---|---|

|

|

| Aceros inoxidables al Cromo-Níquel | |

|

|

| Aceros inoxidables al Cromo-Níquel-Molibdeno | |

|

|

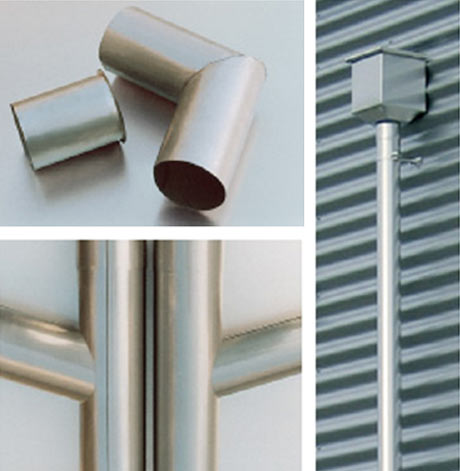

Diseño

Como respuesta al rápido crecimiento del mercado, los fabricantes han desarrollado un amplio espectro de accesorios especiales en inoxidable para completar sus gamas de productos estándar. Esto supone que los sistemas de drenaje de techos pueden diseñarse y construirse íntegramente en inoxidable, hasta el último detalle. Se puede lograr un aspecto unificado entre el techo, el sistema de drenaje y los accesorios.

Los sumideros, ángulos, juntas en T y otros productos para aguas pluviales están disponibles como componentes estándar o pueden fabricarse a medida.

Fabricación

El inoxidable posee propiedades mecánicas superiores a las de otros metales de construcción. Sin embargo, la chapa típica de inoxidable para techos tiene un espesor de sólo 0.4 hasta 0.5 mm y es más fina que otros materiales. Las operaciones de conformado pueden llevarse a cabo manual o automáticamente con las herramientas y procedimientos normales.

| Soldadura Blanda | |

|---|---|

|

|

| Ensambles por adhesivos | |

|

|

| Fijaciones | |

|

|

Prevención a la corrosión

- Las herramientas y maquinarias no deben presentar ninguna partícula de óxido porque podría existir la reacción galvánica entre el hierro “reactivo” y el inoxidable “no reactivo”. Estas partículas experimentarían una corrosión acelerada.

- Debe procederse con cuidado en las operaciones de conformado para evitar la contaminación con hierro.

- Hay que reservar un juego de herramientas manuales para el inoxidable y deben limpiarse minuciosamente antes de utilizarlas para acero inoxidable.

- En las superficies con acabado brillante y mate se recomienda asegurar las costuras antes de iniciar la soldadura, empleando remaches de inoxidable.

Introducción

La plomería de acero inoxidable tiene muchas ventajas, entre ellas una combinación de paredes delgadas y buena ductilidad la cual permite métodos de unión más baratos. Dureza y resistencia a altos niveles de flujo aunado a la ligereza de peso, se combinan también para permitir la construcción de estructuras ligeras.

Puesto que no presenta corrosión generalizada en contacto con el agua, no se adhieren productos en sus superficies internas, lo que significa que las características iniciales del flujo no se verán afectadas y el bombeo no será necesario durante la vida útil de la aplicación (a menos que haya depósitos por otras razones). Lo anterior permite especificar diámetros menores.

Muchos materiales sufren daños que ocasionan fugas. La durabilidad del acero inoxidable significa que las pérdidas de agua y las económicas derivadas del mantenimiento que requieren otros materiales, se reducen prácticamente a cero en beneficio de los consumidores, la industria y el medio ambiente.

Ventajas del acero inoxidable en la tubería

El acero inoxidable tiene una muy baja tasa de corrosión generalizada en el agua

Puede soportar velocidades de flujo muy altas – más de 40 m / s.

Es de fácil instalación. No se requiere calor para formar una unión o una ranura.

Es dúctil y utilizando las herramientas adecuadas, no es difícil de doblar y cortar.

Tiene una excelente resistencia a la gama completa de agua potable (incluyendo diferentes niveles de cloruros)

El acero inoxidable es totalmente reciclable

La vida útil de un sistema de acero inoxidable es más de 50 años.

La vida útil de un sistema de acero inoxidable es más de 50 años.

No requiere de ningún recubrimiento adicional

No se requiere mantenimiento después de la instalación

Aunque los costos iniciales pueden ser mayores que los materiales competidores, como el cobre y el plástico, el beneficio económico va en función del tiempo

Aunque los costos iniciales pueden ser mayores que los materiales competidores, como el cobre y el plástico, el beneficio económico va en función del tiempo.

Las instalaciones de acero inoxidable combinan bien con la arquitectura moderna y de diseño de interiores

Los sistemas de acero inoxidable no requieren de pintura y son estéticos

Galería Visual

Casos de éxito

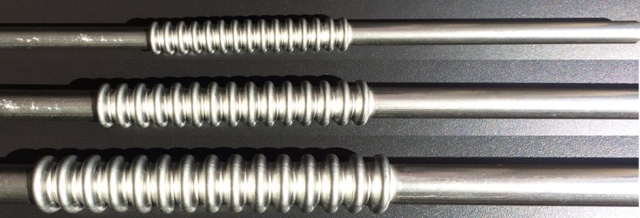

HIDRINOX es un sistema de tubería y conexiones fabricado íntegramente en acero inoxidable tipo 304/304L con más de 150 piezas diseñadas en 7 medidas diferentes (de 13 a 60 mm), con un novedoso método de unión por presión llamado HHC (High Hydraulic Compression).

Las complicaciones de soldaduras y roscados han sido resueltas por este sistema ya que consiste en un mecanismo de unión por alta compresión, el cual se encarga de sellar los enlaces herméticamente y al instante sin roscas, soldaduras, pegamentos, termofusiones, ni material de aporte; también elimina cualquier riesgo de fuga.

Cada unión cuenta con el método O’ring de calibración instantánea, el cual mantiene al tubo en la posición correcta con la conexión; permite una deformación mecánica uniforme y sella las uniones herméticamente y para siempre. Así, el HHC logra que, al ejercer una presión de 700 kg/cm2 con una bomba hidráulica manual, en 10 segundos se selle tubo y conexión en una sola pieza, sólida e indestructible.

Ventajas del sistema HIDRINOX

- Costo competitivo con otros sistemas metálicos

- Tiempo de vida útil ilimitada

- Libre de mantenimiento

- Inmune al sarro y a la corrosión

- No utiliza soldadura, pegamentos ni termofusiones

- Alta resistencia a movimientos telúricos

- Mayor resistencia a perforaciones accidentales

- Máxima salubridad e higiene al no haber formación de sarro ni corrosión que pudieran contaminar el fluido

- Soporta presiones de trabajo mayores a 42 Kg/cm2

- No atacable por fuego o temperaturas extremas

- Resistente a inclemencias del clima

- No necesita ser aislado al momento de instalar

- Mano de obra más rápida y económica

- Cero consumibles

- Sistema de unión fácil, rápido y seguro

- Mayor caudal con diámetros menores al no haber formación de sarro

Agua fría y caliente

Aire comprimido:

Gases inertes:

Servicios generales:

Otros beneficios:

- En las instalaciones con este sistema, no se requiere de mano de obra especializada

- Las instalaciones hechas con este sistema de inoxidable, permiten quedar a la vista debido a su acabado superficial con vista estética

- El tiempo de instalación de las conexiones es menor comparado con otros sistemas de unión como soldaduras o roscados (aproximadamente 50% del tiempo).

- Nos podemos vincular a otros sistemas (siempre mediante una rosca).

Introducción

El agua, oro azul del planeta, es utilizada de múltiples maneras: para la agricultura, procesamiento y preparación de alimentos y bebidas, para la calefacción y refrigeración, para la generación de energía y para la producción de una amplia gama de consumibles industriales.

Cerca del 70% de la superficie de la tierra está cubierta de este vital líquido, pero sólo el 3% es agua que se puede utilizar para el consumo humano.

El uso del agua produce aguas residuales y al ser un elemento valioso, debe ser tratada adecuadamente. El objetivo del tratamiento de aguas residuales no es sólo para recuperar el agua para su reutilización, es también para ayudar al medio ambiente. Las aguas residuales contienen valiosos materiales reciclables que pueden ser utilizados para generar calor o para ser utilizados como fertilizantes.

El equipo y maquinaria para las plantas tratadoras de aguas están expuestos a sustancias agresivas y corrosivas, razón por la cual se utiliza el acero inoxidable para su construcción. La resistencia a la corrosión del inoxidable, combinado con su durabilidad y la necesidad de mínimo mantenimiento, aseguran una larga vida de servicio y un redituable ciclo de vida económico. Y cuando llega al final de su vida útil, es reciclable.

Los tipos de acero inoxidable utilizados para las plantas tratadoras son el 316 L (para las pipas de agua y los equipos sumergibles), el 304 L (para muchas aplicaciones a lo largo de la línea del flujo del agua) y el dúplex (para las aplicaciones sumergibles y las externas).

Ventajas

- El acero inoxidable mejora la eficiencia en el flujo de agua y reduce el mantenimiento.

- Relación costo-beneficio favorable.

- Está disponible en muchas presentaciones y aleaciones.

- Es de fácil instalación y manejo para el transporte.

- Excelente formabilidad y soldabilidad.

- Tiene una larga vida útil de servicio.

- Su alta resistencia y durabilidad, le permiten altas velocidades de flujo.

- Su excelente resistencia a la corrosión aunada a su limpieza y mantenimiento, reducen los costos.

- El acero inoxidable permite construir plantas ligeras, inclusive algunas se diseñan como plantas tratadoras móviles que se transportan de un lugar a otro.

- No genera lixiviación de metales, es decir, no contamina el agua.

- Es reciclable, por lo que contribuye a la conservación del ambiente y lo hace un material valioso para futuras aplicaciones.

Aplicaciones del acero inoxidable en las plantas tratadoras de aguas

- Tapas de registro.

- Tanques.

- Conductos.

- Tubos y accesorios.

- Bombas.

- Pantallas.

- Depósitos y revestimientos para tanques.

- Válvulas, bombas, pernos.

- Conductos para paredes.

- Sistemas de lavado.

- Líneas de tratamiento químico.

- Tuberías de aireación.

- Componentes que se utilizan en los tanques de configuración, con grasa y en la separación del aceite, deshidratación y compactación, tratamientos de arenas y lodos, así como en los sistemas de filtración.

- Equipos auxiliares y de arquitectura (por ejemplo, puentes, pasarelas, pasamanos, puertas, portones, tapas, escaleras, plataformas, barandales y techos).

Galería Visual

Selección de materiales

Los grados austeníticos estándar que se utilizan para las aplicaciones en las plantas de aguas residuales son el 304 y 316. El grado 304 es apto para soportar niveles de hasta 200 partes por millón de cloro, mientras que el 316 resiste niveles de hasta 1,000 ppm, además el 316 ofrece mayor resistencia a la corrosión debido a que contienen un 2.0% de molibdeno. Para las aguas agresivas y la exposición a los ambientes costeros, el dúplex es más recomendado ya que estas aleaciones tienen mayor resistencia mecánica y a la corrosión que los materiales austeníticos por lo que pueden ser utilizados para disminuir espesor y peso, si fuera necesario.

Composición química de los aceros inoxidables comúnmente más usados en las plantas tratadoras de aguas residuales.

| Aleación | Carbono | Níquel | Cromo | Molibdeno |

|---|---|---|---|---|

| 304 | 0.08 | 10.0 | 18.0 | – |

| 304L | 0.03 | 10.0 | 18.0 | – |

| 316 | 0.08 | 12.0 | 17.0 | 2.0-3.0 |

| 316L | 0.03 | 12.0 | 17.0 | 2.0-3.0 |

| 316 Ti | 0.08 | 12.0 | 17.0 | 2.0-2.5 |

| 22%Cr Dúplex | 0.02 | 5.5 | 22.0 | 2.5-3.5 |

| 25% Cr Dúplex | 0.03 | 7.0 | 25.0 | 3.0-4.0 |

| 6% Molibdeno | 0.02 0.02 |

18.0 19-21 |

20.0 24-26 |

6.0-7.0 6.0-7.0 |

La composición depende del grado usado.

Propiedades mecánicas de los aceros comúnmente usados para las plantas tratadoras de aguas residuales.

Tomado de EN10088-2 para rollos laminados en frío

|

Aleación |

0.02% Prueba de estrés |

Fuerza de tensión |

Elongación |

|---|---|---|---|

|

304 |

230 |

540-750 |

45 |

|

304 L |

220 |

520-670 |

45 |

|

316 |

240 |

530-680 |

40 |

|

316L |

240 |

530-680 |

40 |

|

22% Cr dúplex |

280 |

660-950 |

20 |

Fuente: Stainless Steel for the municipal companies. Cadriano in Bologna. June, 2004.

Diseño

Los tipos 304 y 316 cuando son fabricados y terminados con los procedimientos adecuados pueden conservar su aspecto y funcionalidad durante su exposición a la atmósfera durante muchos años, sobre todo cuando los depósitos que se acumulan en su superficie son eliminados mediante un lavado periódico.

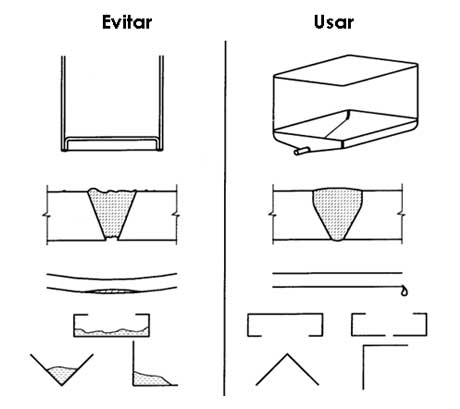

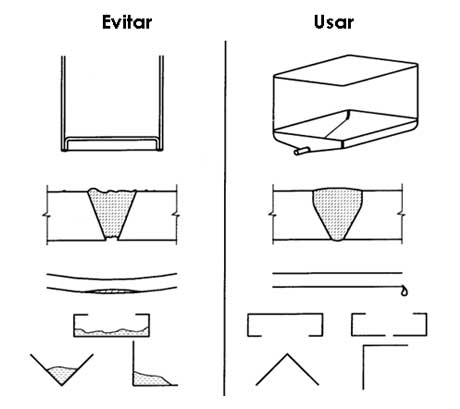

Los aceros inoxidables no sufren corrosión uniforme cuando están expuestos a ambientes de aguas residuales, sin embargo, pueden ser susceptibles a la corrosión localizada en ciertas circunstancias, que los diseñadores y los usuarios finales deben considerar para evitarlo. El ataque ocurre generalmente en zonas con cavidades, que pueden deberse a la mano de obra, al diseño, a la construcción o se hace de forma natural por los depósitos o el crecimiento microbiano. Un buen diseño evita su formación.

Para obtener la más alta resistencia a la corrosión del acero inoxidable en las plantas tratadoras de aguas, el diseño debe proveer la máxima eficiencia en el fluido, pero a un mínimo de 1m/s en función de reducir la probabilidad de picaduras y para minimizar las probabilidades de sedimentación.

Por otra parte, el acero inoxidable se combina frecuentemente con otros materiales en las plantas tratadoras de agua, por lo que el diseño deberá contemplar el tema de la corrosión galvánica, aunque en la mayoría de los casos, el inoxidable es la parte noble, por lo que no sufre corrosión. La parte menos noble podría ser por ejemplo, el recubrimiento de zinc en el acero galvanizado.

Fabricación

El criterio más importante del acero inoxidable resulta de la interacción entre el material y el medio ambiente al que está expuesta la superficie del inoxidable. Por lo tanto, si se tiene una adecuada selección del material (el grado y acabado adecuado para usarse en aplicaciones de agua) y considerando la naturaleza corrosiva del agua, se debe poner especial atención en los procesos de manufactura, fabricación y de unión, ya que éstos pueden afectar la calidad de la superficie del material.

Las modificaciones a los procedimientos de soldadura para adaptarse a los requerimientos del acero inoxidable, merecen especial atención. La experiencia ha demostrado que para no afectar la resistencia a la corrosión del material, los procesos de soldadura deben tener suficiente flujo de gas inerte y una alineación perfecta de bordes.

Cualquier residuo de tinta, de cualquier tipo de oxidación, salpicaduras y desperdicio tienen que ser removidos por decapado.

Para mayor información véanse los siguientes documentos:

WasteWater_Installation_EN

WasteWater_Installation_EN

The Welding of Stainless Steel, Euroinox.

The Welding of Stainless Steel, Euroinox.

Casos de éxito

Planta en Pero en Italia

construcción de esta planta inició a principios de los años 90’s y se terminó a los finales de esa década. Estuvo a cargo de una empresa municipal que asocia a 39 pequeñas ciudades al norte de Milán. La mayoría del equipo de la planta tratadora de aguas es de acero inoxidable austenítico 304, a excepción de unos procesos que manejan biogás, los cuales fueron construidos con el tipo 316. La experiencia confirma el buen desempeño del acero inoxidable a lo largo de estos años. En el siguiente documento les presentamos el caso:

Waster Water Stainless Steel Equipment PowellFassina.

Waster Water Stainless Steel Equipment PowellFassina.

Plantas móviles de tratamiento de aguas

Las plantas de almacenamiento y tratamiento de aguas son plantas diseñadas y prefabricadas para ser ensambladas y moverlas directamente al área de trabajo donde se requiera o de una locación a otra con relativa facilidad. En el siguiente link le presentamos qué son estas plantas, con qué acero inoxidable están realizadas, el diseño utilizado y algunos casos de estudio.

Steel Package Water and waste water treatment units.

Steel Package Water and waste water treatment units.

Introducción

Existe mucha agua en nuestro planeta: alrededor de 1.4 millones km3, pero el 97% es agua salada y solamente el 3% es agua para el consumo humano. De este segundo pequeño porcentaje, el 70% es agua congelada en los extremos polares y en los glaciares y el resto se encuentra en las profundidades de los acuíferos, fuera del alcance humano. En conclusión, la vida humana depende del 1% del total de agua en nuestro planeta.

Es por eso que hoy, ha aumentado la conciencia de cuidar y tener mejor agua para el mundo, surgiendo nuevas legislaciones en materia de agua, nuevas tecnologías para su re-utilización y nuevos diseños de ingeniería para su obtención.

Las administraciones municipales de muchos países se están haciendo cargo de reciclar las aguas; los efluentes industriales se han reducido, las redes de distribución de agua potable se están modernizando para reducir fugas e incluso ya en los nuevos diseños de las casas, se contempla el ahorro de agua (casas ecológicas).

Como podemos observar, actualmente se hacen muchos esfuerzos por eficientizar el uso del agua. El incremento de las plantas desalinizadoras de agua de mar ayudará a proteger el suministro de agua potable, al mismo tiempo que garantizan el suministro de agua de calidad.

El acero inoxidable es el material ideal para las plantas desalinizadoras de agua de mar por su excelente resistencia a la corrosión y sus propiedades mecánicas, además de que también es cada vez más utilizado para mejorar la calidad del agua y para eficientizar los equipos destinados a su distribución, tratamiento y reciclaje.

Ventajas

La desalinización de agua puede ser realizada por evaporación y condensación o por filtros a través de membranas. Existen dos tipos de procesos de evaporación comúnmente usados: MSF (multi stage flash) y MED (multi efecto desalinización) mientras que el filtro dominante es RO (reverse osmosis), este último puede ser BWRO (brackish wáter RO) o SWR (seawater RO).

Todos los procesos de desalinización trabajan en el mismo sentido. El agua entrante de agua de mar es separada en dos partes: agua tratada y agua concentrada. El agua tratada tiene un bajo nivel de sal, mientras que la concentrada tiene un nivel de sal más alto que el del agua de mar cruda. Por lo tanto, construir estas plantas requiere de un material muy resistente a la corrosión.

Las ventajas que ofrece e acero inoxidable en los procesos de desalinización mencionados son:

- Alta resistencia a la corrosión.

- Durabilidad.

- Mínimo mantenimiento.

- Costo de ciclo de vida favorable.

- Propiedades mecánicas adecuadas.

- Al final de su larga vida útil, es reciclable

Galería visual

Selección de materiales

Los aceros inoxidables austeníticos tipos 316L y el 317L son los más utilizados para los componentes de una planta desalinizadora. El 316L se utiliza en ambientes marinos, sin embargo si está inmerso en el agua de mar puede presentar corrosión por picaduras y grietas. Históricamente ha sido el material seleccionado para los equipos de evaporación, sin embargo, la tendencia actual es utilizar los aceros dúplex, sobre todo en las plantas que manejan el agua de mar caliente.

El dúplex tiene una excelente resistencia a la corrosión, especialmente a la corrosión bajo tensión. Los grados dúplex tienen el doble de resistencia mecánica que los austeníticos por lo que son una solución de costo-beneficio favorable. Además son excelentes materiales para la ingeniería. El dúplex 2205 ha sido utilizado recientemente en los equipos de evaporación.

Reverse osmosis wich stainless steel to use: 10003

Reverse osmosis wich stainless steel to use: 10003

Casos de éxito

Thames Gateway Water Treatment Works

Thames Gateway Water Treatment Works

Japón, Korea y Singapur Para ver estos ejemplos, consultar las págs.. 6-9.

Japón, Korea y Singapur Para ver estos ejemplos, consultar las págs.. 6-9.

05. Recomendaciones

Introducción

Con el objetivo de lograr el máximo beneficio económico en las aplicaciones del acero inoxidable en el sector del agua, los diseñadores e ingenieros requieren entender las bases de su resistencia a la corrosión con la finalidad de obtener un excelente desempeño, el cual depende de:

- El correcto entendimiento de cualquier condición asociada con el proceso que pueda potencializar la corrosión.

- Una correcta especificación del material.

- Un buen diseño.

- Especificaciones de fabricación adecuadas y apego a las mismas durante su proceso de fabricación.

- Correcta puesta en marcha y adecuados procedimientos de operación y mantenimiento.

En la mayoría de las aplicaciones del agua los grados estándares de acero inoxidable, es decir, los que no son grado “L” (bajo carbono), tienen una excelente resistencia a la corrosión. Sin embargo, algunos ambientes químicos pueden conducir al ataque localizado, por lo que estas condiciones deben ser evaluadas para seleccionar el grado adecuado de acero inoxidable. Esta evaluación generalmente se centra en los siguientes puntos:

- Condiciones inusuales del agua tales como aguas altamente salinas y ciertas aguas residuales industriales.

- Procesos en donde se involucran ciertos químicos, particularmente agentes oxidantes fuertes como las soluciones de cloro o el hipoclorito.

- Condiciones externas que pueden potencializar la corrosión, como la exposición atmosférica, comportamiento galvánico, diversidad de contaminantes de aguas residuales, corrosividad de los suelos, lodos y aditivos químicos.

El acero inoxidable no sufre corrosión generalizada cuando está expuesto al manejo del agua. Sin embargo, es susceptible a la corrosión localizada por picaduras o grietas en determinadas circunstancias que el diseñador o el usuario deben conocer para identificarlas y evitarlas. El buen diseño y las buenas prácticas de fabricación pueden reducir al mínimo este riesgo.

El nivel de cloruoros en el agua es un factor importante para determinar la resistencia a la corrosión del acero inoxidable por picaduras y grietas. El pH típico que se encuentra en el agua clara y potable es en el rango de 6-8.5.

Sujeto a un buen diseño y a buenas prácticas de mano de obra en su instalación, el 304 es adecuado para el uso en la mayoría de los sistemas de distribución de agua que están expuestos al medio ambiente en donde los niveles de cloro son menores a los 200 ppm.

El molibdeno contenido en los aceros austeníticos 316 con su alta resistencia a la corrosión por picaduras y grietas se pueden utilizar en aguas donde los contenidos de cloro están por arriba de los 1000 ppm. Niveles más altos de cloro incrementan el riesgo de picaduras y grietas en estas aleaciones y entonces hay que seleccionar aleaciones de acero inoxidable más elevadas.

A continuación presentamos una tabla que se basa en pruebas de laboratorio y en la experiencia de servicio durante muchos años:

|

Nivel de cloro ppm (partes por millón) |

Grado de Acero Inoxidable a utilizar |

|---|---|

| <200 | 304, 304L, 316 y 316L |

| 200-1000 | 316, 316 y dúplex 2205 |

| 1000-3,600 | Dúplex 2205 6%Mo super-austenitic, super-dúplex |

| >3,600 | 6%Mo super-austenitic, super-dúplex |

| 15,000 – 26,000 (agua de mar) | 6%Mo super-austenitic, super-dúplex |

Para un rendimiento óptimo de los inoxidables que requieren ser soldados, se requieren los grados “L” con un máximo de 0.05 de carbono.

Es importante señalar que la corrosión por picaduras y grietas puede ocurrir ocasionalmente en niveles bajos de cloro en ambientes donde la capa protectora de la superficie del inoxidable está dañada, también donde los cloruros pueden concentrarse en aquellas tuberías que se usan con poca frecuencia.

Un criterio más conservador, bajo determinadas condiciones, podría ser considerar el grado 304 para niveles de cloruros de hasta 50 ppm y el 316 para niveles de hasta 250 ppm. Por ejemplo, el uso de inoxidables con 2 a 3 % de molibdeno en lugar del grado 304 se ha recomendado para plantas de tratamiento de aguas residuales, donde los niveles de cloruros son típicamente de 70 ppm.

En Europa el tipo 316 es el más utilizado para las aplicaciones del agua y plantas tratadoras. Para edificios con sistemas de distribución de agua, la experiencia alemana favorece también el uso del tipo 316.

En áreas de plantas tratadoras donde los vapores de cloro pueden concentrarse, se recomienda una buena ventilación. En caso de no ser posible que existan áreas ventiladas, es necesario escoger otro grado de inoxidable con mayor resistencia a la corrosión como los dúplex.

Para más información ver págs. 15 y 16 del siguiente link:

Aplicaciones del Inoxidable en la Industria del Agua.pdf

Aplicaciones del Inoxidable en la Industria del Agua.pdf

Efecto de la exposición atmosférica

Los tipos 304, 304L, 316 y 316L pueden mantener su brillo y buena apariencia por muchos años en ambientes a la intemperie, sobre todo cuando los depósitos que se han adherido a su superficie han sido eliminados por lavados periódicos. En ambientes marinos (dentro de los 8 y 25 km de la costa y dependiendo de los vientos y temperaturas) así como de los niveles de contaminación, los grados 316 y 316L son recomendados para cuando se requiere mantener una buena apariencia y buen desempeño.

Para las plantas que están dentro de instalaciones cerradas, donde los vapores de cloro húmedo se concentran, pueden aparecer manchas y picaduras en el acero inoxidable. Se recomienda la ventilación adecuada o el lavado regular en las tuberías y otras áreas donde los gases de cloro se puedan concentrar. Cuando esto no es posible, se recomienda usar un dúplex 2205.

Efecto del comportamiento galvánico

Para la construcción de una planta de tratamiento o para un sistema de distribución, almacenamiento o procesamiento, es necesario frecuentemente utilizar varios tipos de aleaciones, por lo que se debe poner atención en el comportamiento galvánico de los diferentes materiales a fin de prevenir la corrosión galvánica. La corrosión galvánica puede ocurrir cuando dos diferentes aleaciones entran en contacto con un electrólito en común (por ejemplo, el agua de lluvia, vapor) formando una célula de corrosión galvánica. La aleación menos noble (el ánodo) se corroe a una velocidad mayor.

Calcular las tasas de corrosión puede ser complicado por la relación de los materiales con la temperatura, las películas superficiales y la conductividad eléctrica del electrólito, sin embargo, están disponibles series galvánicas para indicar cuál aleación es la menos noble en un par de metal, aunque generalmente se basan en el agua de mar como electrólito.

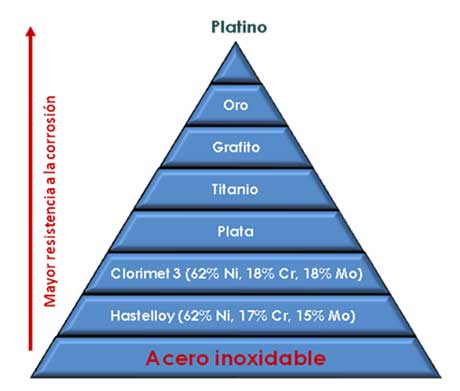

El grado de resistencia a la corrosión del acero inoxidable en comparación de otros metales es:

Efecto de aguas residuales

Los grados 304, 304L, 316 y 316L tienen un buen desempeño en ambientes a la intemperie y en ambientes cerrados frente al sulfuro de hidrógeno. Sin embargo, la acidez de las aguas residuales puede ser corrosiva y potenciar su corrosión si se combinan con otros elementos. Por lo que para estos ambientes corrosivos se pueden requerir de aleaciones con mayor cantidad de molibdeno o bien un dúplex.

Efecto de la corrosividad de los suelos

La corrosividad del suelo puede afectar los aceros inoxidables dependiendo de muchos factores: la resistencia del suelo, el pH, el contenido de cloro y el drenaje del suelo. A continuación presentamos una tabla con las recomendaciones de selección de un acero inoxidable de acuerdo a las condiciones del suelo.

| Acero Inoxidable | Condiciones del suelo |

|---|---|

| 304L | Cloruro de <500ppm Resistividad > 1000 ohm.cm pH>4,5 |

| 316 | Cloruro de <1.500 ppm Resistividad >1000 ohm.cm pH>4,5 |

| Súper dúplex Austenítico súper |

Cloruro de <6.000 ppm Resistividad > 500 ohm.cm pH> 4,5 |

Efecto de otros elementos

Es factible que el acero inoxidable en las aplicaciones de la industria del agua, tenga interacción con componentes que pueden generar corrosión tales como:

- Contacto con lodos y otros elementos.

- Resistencia a aditivos químicos.

Para conocer la interacción del acero inoxidable con estos y otros elementos, así como la respuesta de éste a algunos químicos que se añaden en los procesos de tratamientos de aguas puede consultar la siguiente liga.

Introducción

El acero inoxidable puede dar un excelente servicio a las aplicaciones de la industria del agua. Para obtener su máximo desempeño principalmente en las etapas de tratamiento químico, las especificaciones del proceso y el diseño de los componentes de la planta deben ser muy precisos para prevenir los posibles riesgos potenciales de corrosión, incluyendo los efectos de las condiciones normales de operación.

Principios generales para el diseño

- Diseñar la planta con un flujo libre de líquido, evitando las regiones de estancamiento, de bajo flujo y de acumulación de depósitos.

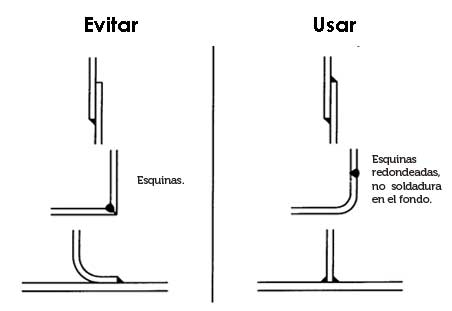

- Eliminar depósitos y huecos en la medida de lo posible (por ejemplo, si hay láminas empalmadas, los bordes del empalme deberán estar sellados. Ver Figura 1).

- En la formación inevitable de depósitos, proveer entradas que permitan el acceso a la limpieza y especificar los períodos de lavado.

- Diseñar para alcanzar velocidades mayores de 1 m/s para aguas no tratadas y arriba de 0.5m/s para aguas tratadas donde los sedimentos son menos probables.

- Donde el flujo sea intermitente, dar inclinación a cualquier tubería horizontal o fondo de tanques para permitir el completo drenado. (Ver Figura 1).

- A medida de lo posible, permitir la humectación regular de tuberías y recipientes que no puedan ser completamente drenados hacia abajo y que no se utilicen por largos periodos después de un uso intermitente (esto minimiza la formación de sales y depósitos cuando el agua se seca por el desuso.

- Para las tuberías de acero inoxidable calibres ligeros, asegurar que el método de montaje considere un aislamiento acústico requerido como resultado de la presión de pulso.

Diseño Estructural

El diseño de los elementos de una planta de proceso, independientemente del tipo de material, implica dos fases distintas e igualmente importantes:

- Diseño estructural para soportar las condiciones de servicio y

- Diseño para la fabricación, especificaciones relativas al contrato, diseño estructural fabricación, puesta en marcha y entrega.

Para ampliar esta información, puede accesar a siguiente link y consultar las páginas de la 27 a la 31.

Aplicaciones del Inoxidable en la Industria del Agua

Aplicaciones del Inoxidable en la Industria del Agua

Introducción

Para asegurar el 100% de beneficios al usar acero inoxidable, se deben adoptar buenas prácticas a través de todas las etapas de almacenamiento, manejo de materiales, construcción, puesta en marcha y operación; se debe ser cuidadoso al seleccionar el grado óptimo de acero inoxidable y se deben diseñar las instalaciones para su buen funcionamiento. La construcción necesita también de ciertos cuidados, mantenimiento e inspección. En esta sección se describen algunas buenas prácticas.

Manejo de materiales y almacenamiento

La limpieza es el aspecto más importante para las operaciones con acero inoxidable. Se deben tomar las precauciones de mantener el inoxidable limpio y libre de contaminación durante su almacenamiento y manejo. La contaminación ocurre cuando partículas de hierro del acero al carbono se incrustan en la superficie del acero inoxidable. Posteriormente estas partículas se oxidan y manchan la superficie del acero inoxidable.

Con la finalidad de evitar daños potenciales de corrosión o que la superficie del acero se vaya estéticamente deteriorando, las medidas deben estar enfocadas a evitar la contaminación proveniente del contacto con el hierro, aluminio, cobre, cloros, sulfuros de equipos de elevación, marcadores de tinta, polvo de áreas de fabricación adyacentes y de las herramientas.

Las partículas de hierro que se pueden incrustar en el inoxidable durante el manejo del material es una causa frecuente de corrosión. Se deben utilizar los equipos de elevación apropiados que no contaminen el inoxidable durante su manejo y transportación.

La separación de los aceros inoxidables de los aceros al carbono es la mejor práctica, así como mantenerlos recubiertos. Ambas medidas previenen los riesgos de contaminación, especialmente si se encuentran en locaciones marinas o industriales.

Los racks para almacenar el inoxidable requieren de protección, usualmente se usa la madera (listones o corredores).

El inoxidable se debe proteger del contacto directo con el acero al carbono o con los equipos de manejo de materiales como cadenas, ganchos, elementos de sujeción y rodamientos, así como de las horquillas de carretillas elevadoras mediante la utilización de materiales aislantes como contrachapado de madera ligero o ventosas.

El contacto con sustancias químicas incluyendo tintes, pegamentos, cinta adhesiva, cantidades inadecuadas de aceite y grasa, se deben evitar.

La contaminación de la superficie del acero inoxidable puede llevar a manchas de óxido localizadas. La contaminación puede ser removida mediante tratamientos químicos como decapado o pasivado que es la eliminación de la cascarilla de óxido mediante la inmersión de una solución ácida. Una pasta de decapado puede ser aplicada con un pincel para remover cascarillas puntuales. La remoción de la cascarilla de óxido es esencial para una buena resistencia a la corrosión.

Operaciones de corte

El acero inoxidable se puede cortar con una gran variedad de técnicas. Con excepción del corte oxiacetilénico (ya que la flama no puede cortar a través de los óxidos de cromo formados en la superficie del acero inoxidable), el acero inoxidable se puede cortar con los mismos métodos que se usan para el acero al carbono, pero la capacidad requerida será mayor que la necesaria para cortar un espesor similar de acero al carbono, debido al endurecimiento por deformación del material.

El corte debe llevarse a cabo cuando el material se encuentra en estado recocido con el fin de limitar la influencia del endurecimiento.

| TIPO DE PROCESO | TÉCNICA DE CORTE |

|---|---|

| Mecánico | Aserrado Cizallado Punzonado |

| Por erosión | Corte por chorro de agua |

| Térmico | Corte por plasma Corte por láser |

A fin de evitar la contaminación del material, la principal recomendación es usar herramienta de inoxidable y evitar usar la herramienta contaminada con rebabas de otros metales como por ejemplo de acero al carbono.

Si no es posible emplear herramientas y equipos exclusivos para el manejo de componentes de acero inoxidable, se recomienda limpiarlos antes de ser usados con éstos.

Operaciones de conformado

El conformado en frío con equipo estándar es adecuado para espesores de hasta 8mm. Al igual que en el almacenamiento, manejo y corte, la contaminación proveniente de partículas de acero al carbono adheridas a la herramienta y rodillos, debe evitarse. La aplicación de un plástico adhesivo puede ser utilizada para evitar el contacto.

Así como el equipo para el aserrado y cizallado, el equipo de formado necesita ser de una adecuada rigidez y poder soportar los más altos índices de endurecimiento.

Generalmente, el espesor máximo manejado en un equipo estándar debe ser debajo de un 50% en comparación estructural. Se debe de tomar en cuenta la recuperación elástica que tiene el acero inoxidable al momento de la flexión y rodamiento.

Aunque el acero inoxidable austenítico conserva su ductilidad después de la formación en mayor medida que los aceros al carbono, se debe tomar en cuenta que los aceros dúplex tienen una mayor resistencia y el rendimiento es menos adecuado para el trabajo en frío.

Uniones

Soldadura

La soldadura de dos materiales diferentes se tiene que realizar de una forma muy cuidadosa ya que algunas combinaciones no dan resultados muy confiables. La mayoría de las técnicas de soldadura utilizadas para acero al carbono son también apropiadas para el acero inoxidable tales como arco manual, gas inerte-metal y gas inerte-tungsteno y soldadura de resistencia. Es crucial utilizar el aporte correcto, el cual generalmente debe tener una aleación igual o mayor que el material base.

1) Soldadura con electrodo recubierto (SMAW)

Proceso de soldadura con un arco eléctrico entre un electrodo recubierto y el metal a unir, el metal de aporte procede principalmente del núcleo del electrodo, mientras que la protección gaseosa que se requiere se obtiene de la descomposición del recubrimiento, no obstante, en muchos electrodos, gran parte de los elementos de aleación o de los elementos que proporcionalmente determinan las propiedades especiales a los depósitos, provienen del revestimiento del electrodo.

Los tipos de acero inoxidable utilizados en la construcción son fácilmente soldables utilizando técnicas manuales o automatizadas. El acero inoxidable puede ser soldado también con el acero al carbono.

Los principales factores que influyen en la selección del proceso de soldadura son el tipo de inoxidable, espesor, forma y ubicación de las juntas.

Con el fin de preservar la resistencia a la corrosión del metal soldado y de las áreas adjuntas, los consumibles de soldado deben de tener una resistencia a la corrosión igual o superior a la del metal base.

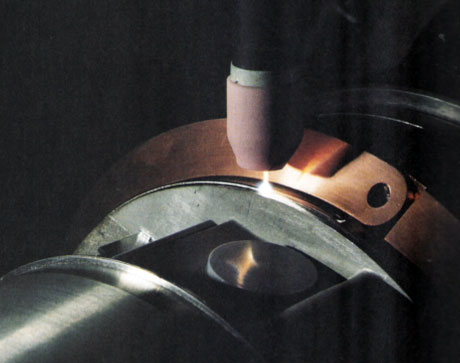

2) Soldadura con electrodo de tungsteno y protección gaseosa. TIG. (GTAW)

Es un proceso en el cual la soldadura es efectuada con el calor de un arco eléctrico establecido entre un electrodo no consumible de tungsteno y la pieza de trabajo. El proceso es semiautomático, por lo que se puede utilizar de forma manual o automática. Soldando con TIG se produce una soldadura limpia y esencialmente libre de escorias y fundentes a altas velocidades y es aplicable para soldar acero inoxidable de hasta 3 mm de espesor.

3) Soldadura por arco eléctrico con electrodo continuo y protección gaseosa. MIG (GMAW)

Proceso en el cual el calor para soldar se produce mediante un arco eléctrico entre un electrodo consumible que se alimenta automáticamente en forma de alambre desnudo y la pieza. La protección del arco es fundamentalmente el vapor de metal fundido y el gas ionizado.

4) Soldadura de arco sumergido (SAW)

En el proceso de soldadura por arco sumergido el calor de soldadura es generado al paso de una corriente eléctrica entre uno o varios electrodos metálicos continuos y la pieza de trabajo. En este proceso el arco eléctrico y el charco de fusión del metal son cubiertos por una capa de fundente granular en lugar de gas.

Las soldaduras uniformes de alta calidad se pueden lograr a altas velocidades sin humo o arco de chispa. El proceso SAW es utilizado para soldar placas gruesas de acero inoxidable, generalmente mayores que 5-6 mm.

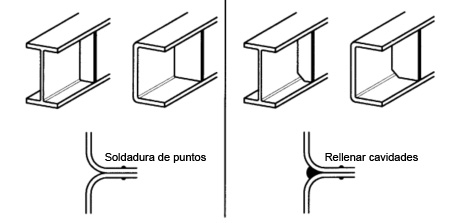

5) Soldadura de punto y resistencia

La soldadura de punto y resistencia es aplicable para unir acero inoxidable de menos de 3 mm de espesor. Los componentes a unir se colocan juntos en una unión tipo sándwich; una vez hecho esto, se colocan en medio de dos electrodos. Se aplica una presión mecánica y se hace pasar una corriente eléctrica por los electrodos fundiendo el metal de ambos componentes formando una especie de pepita de soldadura. Para este proceso, la superficie del acero inoxidable debe estar limpia, ya que normalmente no es posible soldar a través de contaminación, pintura, etc.

Adhesivos

Actualmente las juntas con adhesivos en su mayoría se utilizan en la industria automotriz y espacial. No obstante, existen aplicaciones potenciales en la industria de la construcción donde podrían ser utilizadas en vez de juntas soldadas, lo que resultaría en distorsiones reducidas, eliminación de tensiones residuales y resultados de fatiga mejorados. Los adhesivos pueden ofrecer ventajas significativas de ahorro, diseño y resultados sobre métodos convencionales de unión.

Juntas Permanentes

Las juntas a presión es una técnica de fijación a alta velocidad para realizar una junta de puntos de dos piezas de lámina presionando las dos juntas en un molde que crea una conexión parecida a un remache.

Las juntas a presión se utilizan para el techado con lámina ya que hace posible que las láminas de metales puedan ser unidas rápida y fácilmente. Las juntas sobrepuestas impiden que el agua entre al techo.

Ventajas:

- No se necesitan orificios pre-perforados.

- No agrega peso

- Proceso de un solo paso

- Posibilidad de realizar uniones híbridas adhesivas/unión a presión a prueba de fugas con una mejor rigidez de la unión

Desventajas:

- Requiere acceso a ambos lados del material

- Requiere de herramientas de uso rudo

- Puede resultar difícil aflojar las conexiones

Juntas con perno

Para usos en construcción los sujetadores como pernos, tuercas y tachuelas generalmente están disponibles en dos tipos de acero inoxidable (304 y 316) y tres clases de resistencia.

La norma ISO 3506 especifica las propiedades mecánicas y la composición química de los sujetadores de acero inoxidable.

Los sujetadores se especifican por un identificador de 4 caracteres, los dos primeros corresponden al tipo de inoxidable y los dos últimos a la clase de resistencia. Por ejemplo: Un perno A4-70 tiene una durabilidad equivalente a material tipo 316 y pertenece a la clase de resistencia 70.

Tipos de sujetadores de acero inoxidable:

| TIPO: | A2 | A3 |

|---|---|---|

| Durabilidad equivalente a: | Material de Acero Inoxidable de tipo 304 | Material de Acero Inoxidable de tipo 316 |

| Ambientes adecuados: | Rural, urbano e industrial ligero | Industrial y marino |

Un error común es el uso de elementos de unión que no están fabricados con acero inoxidable como por ejemplo, tornillos galvanizados o remaches de aluminio. Los tornillos galvanizados pueden oxidarse rápidamente si se utilizan para unir láminas de inoxidable. Además, el óxido resultante puede contaminar el inoxidable, crear manchas y puede inducir corrosión por picaduras.

- Utilizar elementos de unión, como tornillos y tuercas, de acero inoxidable para conectar elementos de acero inoxidable.

- Evitar soldar las fijaciones de inoxidable (si el inoxidable va a ser soldado a acero al carbono, la protección contra la corrosión aplicada al elemento o a la estructura de acero al carbono debe continuar a lo largo de la zona limpia de soldadura y extenderse al menos 20 mm hacia el inoxidable, superponiéndose las capas de una aplicación adecuada de revestimiento).

- En los elementos de unión mantener las roscas limpias y libres de polvo, especialmente de suciedad, grava o arena. Si las roscas se utilizan cuando tienen arena o grava, la probabilidad de gripado en el ensamblaje del elemento de unión. (El gripado es cuando dos superficies metálicas se deslizan una contra la otra, por muy pulidas que estén, siempre existen rugosidades microscópicas que por efectos del rozamiento se desgastan. Si la fricción es muy alta, puede generarse tal cantidad de calor, que las dos partes en movimiento relativo puedan quedar unidas o fundidas).

- Para reducir el gripado: utilizar roscas laminadas, ajustar el par correcto de apriete y lubricar.

- También se recomienda que para los elementos de unión o fijaciones usar aleaciones especiales en determinados casos: algunos fabricantes pueden hacer fijaciones con aleaciones que ofrecen mayor resistencia a las picaduras y a la corrosión por ranuras. Contienen un gran porcentaje de cromo y níquel y al menos 6.0% de molibdeno. Dependiendo de las condiciones exactas, estas aleaciones pueden ser consideradas para uso en aplicaciones críticas de seguridad como por ejemplo, para zonas de techos en albercas. Se debe consultar con el fabricante.

Adicionalmente le recomendamos revisar las páginas 34,35 y 36 del documento Applications for Stainless steel in the Water Industry

Aplicaciones del Inoxidable en la Industria del Agua

Aplicaciones del Inoxidable en la Industria del Agua

Montaje e instalación

La fabricación en sitio se debe de evitar a en la medida de lo posible. Los componentes deberán ser prefabricados para su fijación mecánica, aprovechando que existe una amplia gama de acoplamientos de conversión disponible, o para soldadura circunferencial.

Le presentamos las recomendaciones para la instalación en las páginas 37, 38 y 39 de la siguiente liga.

Así mismo les presentamos la siguiente guía de montaje: “Montaje e instalación de elementos de acero inoxidable” ya que en ésta se describen las buenas prácticas para estos procesos durante la obra. Es aplicable para los austeníticos, ferríticos y dúplex.

Es esencial mantener la resistencia a la corrosión del inoxidable en cada fase del proceso de montaje e instalación, las cuales son:

- Planificación del montaje.

- Soportes, anclajes y refuerzos.

- Planos para montaje.

- Tolerancias.

- Transporte, manipulación y almacenamiento.

- Métodos de montaje.

- Soldadura en obra.

- Protección de la superficie.

- Limpieza antes de la entrega.

- Contacto entre metales distintos.

- Instalación de revestimiento.

- Elementos de unión.

Introducción

Aunque el acero inoxidable se puede considerar libre de mantenimiento, es importante reiterar que se deben evitar la formación de depósitos de suciedad y la formación de grietas tanto en el interior como el exterior de los componentes.

Las instalaciones en la industria del agua por sus dimensiones y ubicaciones en general no facilitan la ejecución de un programa de limpieza.

En las localidades no costeras, la exposición al agua de lluvia es a menudo suficiente para mantener limpios la mayoría de los componentes de acero inoxidable, con procedimientos periódicos de lavado en zonas cubiertas cuando sea necesario. En zonas marinas, ambientes salinos y en cámaras cerradas donde haya cloro presente en la atmósfera, se deben seguir procedimientos regulares de lavado.

El mantenimiento tiene un enfoque preventivo y es particularmente riguroso para evitar la corrosión. Enseguida algunas consideraciones particulares de la industria del agua.

Agitación

En la medida en que el proceso lo permita, es recomendable asegurar una buena agitación para minimizar la formación de lodos, especialmente en las plantas tratadoras de aguas residuales.

Consideraciones sobre los químicos:

Se debe de tener especial cuidado al añadir compuestos de cloro a los fluidos de agua dentro de los equipos de acero inoxidable. Es muy importante asegurarse que los productos químicos con cloro, como el cloruro férrico (que se agrega para fines de floculación) sean añadidos en el centro de una corriente del fluido para que tenga una buena dispersión. Si se llega a aplicar concentraciones de estos químicos directamente sobre el inoxidable (por ejemplo en pipas o tuberías) puede resultar en un ataque al material.

Los niveles sugeridos de cloro para las aguas no tratadas son de hasta 2 ppm para los aceros 304 y 304L y hasta 5ppm para los tipos 316 y 316L. Sin embargo, el acero inoxidable puede tolerar niveles considerablemente más altos de cloro, pero por períodos cortos de tiempo, como en el caso de los tratamientos de desinfección donde se aplican de 25 a 50 ppm de cloro durante 24-48 horas. Sin embargo, es muy importante que al finalizar el proceso, se remueva el cloro mediante el lavado del material con una corriente de agua.

Actualmente, la ozonización se utiliza mucho. Es un poderoso oxidante con un ciclo de vida determinado, el cual no crea iones o compuestos tan agresivos para el acero inoxidable. Sin embargo, al utilizar este método, se recomienda usar un buen filtro para remover sedimentos del agua de refrigeración antes de que entren en el generador para evitar que se acumulen en los tubos. Los aceros tipo 316 y 316L son materiales estándar utilizados en la generación de ozono y para el manejo de las corrientes de agua ozonizada.

Flujo y estancamiento

Es importante eliminar de forma rápida el agua estancada después de las pruebas hidrostáticas, así como secar y drenar los sistemas de acero inoxidable después de estas pruebas, si el equipo no se utilizara inmediatamente después de ellas. Si esto no es posible, se recomienda una limpieza regular o de recirculación de agua del sistema.

Mantenimiento preventivo

Además de las particularidades mencionadas, los cuidados de mantenimiento preventivo también se deben considerar antes de la puesta en marcha del proyecto, es decir, durante el proceso constructivo. Este tipo de recomendaciones se pueden revisar nuevamente en la sección Proceso de Construcción.